攀西钛铁矿预还原电炉冶炼研究

2017-03-22

郑富强,王帅,郭宇峰,姜涛,邱冠周

中南大学,资源加工与生物工程学院

钛及钛产品因其良好的耐高温、耐低温、抗强酸、抗强碱的性能等特性被广泛应用于化工、电力、冶金和医药等领域[1]。海绵钛是制备高端钛产品(钛材)的基础材料,制备高端钛产品就需大力发展海绵钛的生产。海绵钛的生产工艺主要包括制备四氯化钛的氯化工艺和镁还原工艺(克劳尔法)[2]。其中氯化工艺主要有熔盐氯化和沸腾氯化两种,熔盐氯化法的发展受其氯化效率低和废盐量大等缺点的限制,沸腾氯化法具有氯化效率高、残渣少的特点,是目前国际上的首选氯化工艺,其原料要求为TiO2>92%,(CaO+MgO) <1.5%的高品质富钛料[3,4]。因此目前海绵钛制备需要解决的关键技术是制备适于沸腾氯化工艺的高品质富钛料。

根据我国公开发表的统计数据,我国钛资源储量以TiO2计约9.65亿吨。扣除钛磁铁矿资源,钛资源储量以TiO2计约4.8亿吨[5]。我国钛资源以岩矿型钛铁矿为主,共生于钒钛磁铁矿资源中,资源禀赋差,难分选,特别是储量约占全国钛资源量90%以上的四川攀西地区的钛铁矿资源,分选出的钛铁矿钙镁等杂质含量高,品质差,难以用于制备沸腾氯化法原料。目前钛铁矿的利用方法主要有电炉法、选择氯化法、还原磨选法、还原锈蚀法、酸浸法和碱化浸出等方法[6-12]。这些方法中,除了酸浸法之外,其他方法均不能直接将岩矿型钛铁矿制备为用于海绵钛制备的高品质富钛料,但酸浸法对铁的利用不好,设备腐蚀严重,“三废”量大且难处理,尚未工业化。与其他方法相比,电炉法的生产规模大、副产品铁利用好,且电炉冶炼采用预还原工序有利于电炉顺行和降低电耗。因此电炉法可做为钛铁矿通过预富集后进一步除杂制备用于海绵钛制备的高品质富钛料的发展方向,是提高攀西钛资源利用水平的现实选择。

预还原工艺目前主要有气基竖炉法、流化床法、回转窑法、转底炉法和隧道窑法[13-15]。相比其他方法,气基竖炉法具有单台设备产能大、能耗低、对钛渣品位无影响、能实现电炉热装等优点,且已经成熟地应用于普通铁矿领域。我国攀西地区不仅有极其丰富的钛铁矿资源,还处于川渝气区,有丰富的天然气资源,这为气基竖炉预还原法提供了充足的气体资源。所以选择气基竖炉法处理攀西地区钛铁矿具有得天独厚的优势。

本文以攀西钛铁矿为研究对象,采用气基预还原-电炉冶炼法进行冶炼,获得半钢产品和电炉钛渣。本文主要研究氢气-一氧化碳配比、添加剂对攀西钛铁矿预还原过程的影响,以及冶炼温度、冶炼时间和配碳量对钛铁矿金属化球团电炉冶炼过程的影响。为攀西钛铁矿的高效利用提供理论基础。

1实验原料与研究方法

1.1实验原料性能

1.1.1钛铁矿原料

本文试验所用原料为攀枝花钢铁集团公司提供的钛铁矿,钛铁矿主要化学成分分析结果见表1,粒度分布见表2,XRD图谱见图1所示。

|

TiO2 |

TFe |

FeO |

MgO |

CaO |

Al2O3 |

SiO2 |

MnO |

V2O5 |

S |

P |

|

47.76 |

31.60 |

28.76 |

5.60 |

0.68 |

1.33 |

1.45 |

0.63 |

0.067 |

0.22 |

0.005 |

表2 钛铁矿的粒度分布

|

粒度/mm |

-0.045 |

0.045-0.074 |

+0.074 |

|

含量/% |

74.44 |

16.54 |

9.02 |

还原钛铁矿过程中,添加剂使用的是硼砂(Na2B4O7·10H2O),为分析纯试剂。所用还原剂为长沙气体气体公司提供的气体,氢气气体纯度≥99.5%,一氧化碳气体纯度≥99.8%。

1.2实验方法

预还原实验:取一定质量的钛铁精矿和添加剂加水充分混匀后,压制成直径为1cm的团矿,并置于干燥箱内在1055℃下干燥4h。取一定量的烘干钛铁矿团块置于刚玉舟(50×25×15mm)中,在炉膛直径为Φ50mm、配有自动控温系统的小型卧式电阻炉中进行预氧化实验,预氧化温度为900℃,预氧化时间为30min。将预氧化团块样称重后置于特制的玻璃反应器内,待配有热电偶的高温炉温度升至设定温度时,将反应器以25mm/min的速度放于高温炉内,当炉温升至设定温度时,以一定流量通入氢气,计时并保温所定时间。待保温时间到达,关闭H2阀门,以25mm/min的速度提出反应器,通氮气保护冷却至室温。取样分析其全铁和金属铁含量,计算还原产品的金属化率。

电炉熔炼实验:电炉熔炼实验在配有自动控温系统的密闭高温电阻炉中进行。首先,使高温炉上升到指温度后,将已还原好的钛铁矿球团配加适量的无烟煤粉后装于石墨坩埚内,然后将石墨坩埚放入高温炉内,在设定的温度和时间下进行熔炼。试验完成后取出石墨坩埚,在保护性性气氛下慢速冷去防止氧化。冷去后将将熔炼产品从石墨坩埚中取出,分离上下层,分别得到钛渣及半钢。

1.3 参数定义

还原试验金属化率η的计算表达式为:

实验样品的主要矿物物相分析采用X-ray 全自动衍射仪 (Cu Ka radiation, λ=0.154056 nm, 40 kV, 300 mA, SCAN: 10.0/80.0/0.02/.15 sec, D/max2550PC, Rigaku Co., Ltd., Japan).

本实验过程中所有产物的显微结构观察均使用中南大学的光学显微镜图像分析仪(Leica)和长沙矿冶院的Genesis 2000 X-射线能谱仪进行分析。

2实验结果和讨论

2.1 攀西钛铁矿的预还原

预还原实验样品先经过预氧化处理,预氧化条件为:预氧化温度为900℃,预氧化时间为30min。

2.1.2 氢气一氧化碳配比试验

在实际生产中,从生产成本,气体来源,能源现状和使用安全等角度考虑,进行了氢气和一氧化碳的配比还原试验。

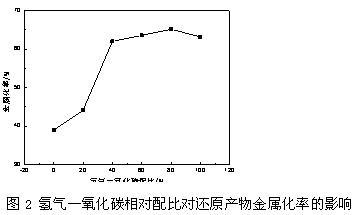

氢气一氧化碳配比试验固定其它还原条件:还原温度850℃,还原时间60min,气体总流量240L/h,分别对100%CO,0%H2;80%CO,20%H2;60%CO,40%H2;40%CO,60%H2;20%CO,80%H2; 0%CO,100%H2配比的还原产物分析金属化率。图2为氢气一氧化碳相对配比对还原产物金属化率的影响。

氢气和一氧化碳配比最优结果为:以900℃预氧化30min的钛铁矿团块为原料,在850℃下,气体总流量240L/h,H2:CO=4:1还原60min,获得的还原产物金属化率可达65%。

2.1.3 添加剂强化预氧化钛铁矿气基还原研究

选用配气最优结果,以900℃预氧化30min的添加了3%硼砂的钛铁矿团块为原料,在850℃下,气体总流量240L/h,H2:CO=4:1,预还原产物金属化率与还原时间的关系见图3所示。

图3产物金属化率与还原时间的关系

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有