低品位铁矿小球团回转窑直接还原研究

2017-08-16

梁之凯,黄柱成,易凌云,陆彪,钟荣海

中南大学资源加工与生物工程学院

我国低品位铁矿石资源丰富,但具有特点是:铁量低且嵌布粒度细、成分复杂、有害元素含量高、难选难冶 [1-3]。湖南某铁矿在上世纪六十年代开始被开发利用,探明铁矿资源储量达到5.1亿吨,铁矿品位在28%~37%之间,具有铁品位低、铁氧化物晶粒微细、SiO2含量高、矿石熔点低等特点。若采用选矿方法,该低品位铁矿磨矿细度需达到-600目以上甚至更高,将导致磨矿能耗高,磁选分离难道大,反浮选工艺负荷重,浮选药剂耗量大,铁回收率低等问题[4-6]。

近年来,处理该种铁矿还有磁化焙烧-磁选工艺,常用的有竖炉工艺、回转窑工艺和沸腾炉工艺等[7-10]。其中,竖炉工艺入炉尺寸为15~75mm,尺寸粒度较大导致外部烧穿或过磁化,内部还没有烧透或还原而降低磁化率。回转窑工艺处理25mm以下的细矿或粒矿,回转窑结圈问题严重。沸腾炉属流化床工艺,处理1~3mm矿石,存在设备磨损明显,焙烧热耗高,铁矿粉在炉内有严重的混流,矿物颗粒不能达到“先进先出”排队问题,导致不均匀

的粉矿焙烧或还原,并最终降低产品的技术和经济指标。

为解决上述问题,中南大学针对该铁矿深入研究,对传统的回转窑直接还原工艺进行创新改进,开发一种新的低品位铁矿内配碳小球团低温快速回转窑直接还原新工艺并成功用于工业试验。该工艺是将低品位赤铁矿粉配加粘结剂及添加剂制成3mm~8mm的内配碳小球团,利用回转窑烟气余热将其脱除部分水分后直接入回转窑直接还原,在高温段还原温度为980℃~1020℃的回转窑内还原90min~120min得到金属化率较高的直接还原铁,直接还原铁再经过磨矿-磁选得到较高品位的铁精矿。

因此,本文将回转窑工业试验装置在正常生产运行时,采取紧急停窑-封窑-解剖工作,研究物料在回转窑内各段的还原行为,探究其还原机理,为大型化工厂设计和生产提供更优的工艺参数和指导。

1原料及试验

1.1 原料性能

本试验所用含铁原料为湖南某地微细粒嵌布贫赤铁矿,其化学成分如表1所示,试验所使用的内配煤及喷煤的工业分析及灰分成分见表2。由表1和表2可见,工业试验所用铁品位低,仅有31.24%,而SiO2含量高达41.81%。所使用的煤粉固定碳含量为57.56%,挥发份32.78%,发热值为28.38MJ/kg。

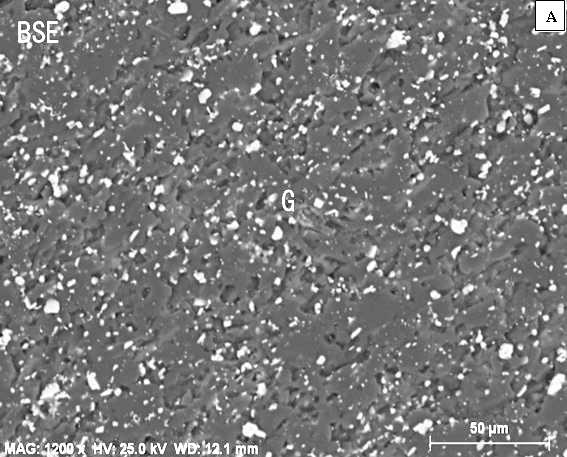

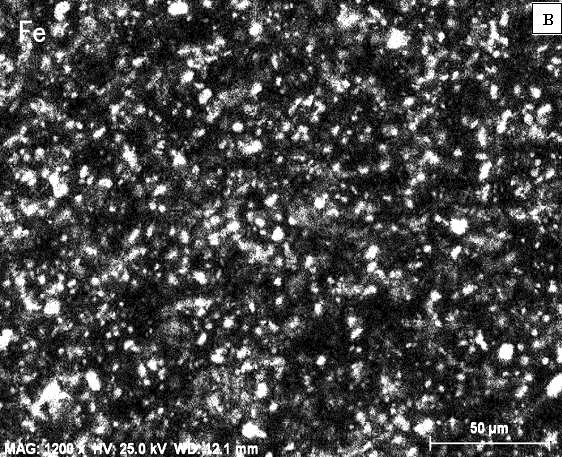

图1为所用铁矿石的背散射电子图(A)和铁矿石Fe元素的面扫描图(B)。该铁矿石主要含铁物相为赤铁矿,主要脉石矿物为石英,铁矿物主要呈星散浸染状分布,嵌布粒度极细。经工艺矿物学研究,赤铁矿结晶粒度小于37μm占95.73%,小于10μm占39.94%。

表1 低品位赤铁矿的主要化学成分/%

表2 煤粉的工业分析及灰分成分/%

1.2 试验方法

含碳球团是通过将低品位赤铁矿、含钠添加剂和内配煤按照一定质量比混合后磨矿至-200目占80%以上,再经圆盘造球机(φ2000mm)造球制得3~8mm生球(含水量11~13%),然后经圆筒干燥机(φ1500mm×8000mm)脱除部分水分制得,其含水量为8~9%。所得冷固结球团直接入回转窑(φ1500mm×15000mm)进行还原焙烧,回转窑窑头进行喷煤提供热量和部分还原气体,窑尾的返煤同球团一同加入回转窑。

在回转窑工业试验正常生产运转时,采取如下措施进行停窑-封窑-解剖工作。首先,停止窑尾给料和喷煤,关闭所有风机;第二步,向回转窑窑头股入氮气,并从二次风机口倒入液氮进一步阻止氧化的发生;第三步,采用水泥将回转窑身各处孔洞和窑头、窑尾口封闭;第四步,等待窑内温度降至室温后,打开窑头和窑尾,进行人工取样。

试验中,各物质成分的分析采用化学分析方法,显微结构及物相分析采用扫描电镜能谱波谱仪SEM(JSM-6490LV)及XRD衍射仪(Bruker D8),煤的工业分析采用SUNDY(SDTGA 5000)分析仪。

(赤铁矿-白色;磁铁矿-灰白色;脉石矿物-灰色(A)、黑色(B))

2 结果与讨论

2.1 小球团在回转窑内的还原特性

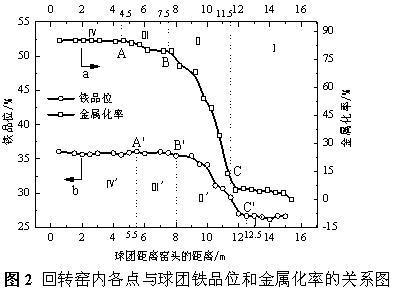

回转窑窑内各点的球团铁品位和金属化率变化情况如图2所示,曲线a为球团铁品位变化曲线,曲线b为球团金属化率变化曲线。

从图2可以看出,曲线a可分为四段:第一段(Ⅰ),15.0~11.5m,球团金属化率在该段内由15.0m时的0%迅速提高到14.5m时的3.41%,并在14.5m~11.5m范围内,球团金属化率缓慢提高到5.86%,该段长度约占窑身长度的23%,该段金属铁生成量占金属铁总生成量的6.88%。第二段(Ⅱ),11.5~7.5m段,球团金属化率迅速提高,从5.86%迅速提高到79.47%,该段长度占窑身长度的27%,该段金属铁生成量占金属铁总生成量的86.45%。第三段(Ⅲ),球团金属化率在7.5~4.5m段内缓慢增加,由79.47%逐步提高到85.15%,该段长度占窑身长度的20%,该段金属铁生成量占金属铁总生成量的6.67%。第四段(Ⅳ),从4.5m至窑头,球团金属化率基本保持不变,该段长度占窑身长度的30%,该段没有新生金属铁相。可知,球团内金属铁大量生成主要发生在第二阶段(11.5~7.5m),该段的金属铁产生量占到了金属铁总产生量的86.45%,将球团在回转窑内向前移动的速度认为是一个常数,则球团在该回转窑内主要发生还原反应的时间仅占其在窑内停留时间的27%。同时,球团在第四阶段已经不再有新生金属铁生成,因此可知,球团在回转窑内的“有效”还原时间占其在窑内停留时间的70%。

曲线b也出现了类似于曲线a的变化趋势,曲线b也可以分为四段:第一段(Ⅰ’),15.0~12.5m,该段球团铁品位基本保持不变。第二段(Ⅱ’),12.5~8.0m,该段球团铁品位急剧提高,从26.65%迅速提高到35.45%。第三段(Ⅲ’),8.0~5.5m,该段球团铁品位急剧提高,从35.45%缓慢提高到36.05%。第四段(Ⅳ’),5.5~0m,该段球团铁品位基本不再发生变化。球团铁品位的增加主要是由球团内配煤固定碳、挥发分的损失以及铁氧化物的还原失氧造成的。结合曲线a和b可以看出,两者在第二阶段较为吻合,可知小球团在回转窑内的还原反应主要发生在12.5~7.5m段,由于球团在回转窑内总的还原时间为90~120min,因此小球团在回转窑内完成主要还原反应所需时间仅为30~40min。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有