闪速还原炼铁的实验研究与可行性分析

2018-01-15

郭磊,鲍其鹏,郭占成

北京科技大学,钢铁冶金新技术国家重点实验室

1.引言:

闪速还原炼铁是指在极短的时间内完成铁矿粉还原的一种工艺,该工艺所采用的装置类似于流态化中的下落床,矿粉在下落过程中与高温还原气接触,完成还原过程。早在1971年,M. Ozawa[1]就在一种气力输送装置中对超细铁矿粉在1023 K-1223 K温度区间的H2还原过程进行了研究。同样是利用这种气力输送装置,1982年,F. Tsukihashi[2]对1723 K和1873 K条件下的铁氧化物颗粒CO还原动力学进行了研究,发现在还原过程中铁氧化物颗粒会熔化成球状,内部为金属铁,外部为熔融的浮氏体相;1993年,S. Hayashi[3, 4]在1723 K和1823 K下研究了浮氏体颗粒H2还原过程中的特点和机理,他发现在较强的还原趋势下仅用不到1 s的时间便能实现接近80%的还原度,所获得的颗粒内部为球形金属铁,外部包裹未还原的浮氏体相。Themelis和Gauvin[5]外推出一种描述粒度范围在70-42000μm的铁氧化物颗粒氢气还原过程的速率方程,并指出反应过程中温度对还原反应速度的影响来自化学反应本身和金属铁的结晶。Y. K. Rao[6]研究了还原过程中的形核速度,以及金属铁晶核的生长模式对浮氏体还原速度的影响。

美国犹他大学的H.Y. Sohn[7-9]对30 μm左右的铁精矿颗粒在1573 K以上的温度进行了氢气还原实验,发现铁矿颗粒可以在数秒的时间内实现90%-99%的还原度,从而提出了闪速还原炼铁这一新工艺。除了具有较快的还原速度的特点,该工艺可以有效避免还原过程中的固-固接触从而避免有如流化床的其它直接还原工艺中的粘结问题[10-12]。2008年以后,这一工艺同麻省理工学院的MOE熔融氧化物电解炼铁法一起获得了美国能源部TRP项目的支持,目前已进入更大规模的实验研究阶段[13]。

在张文海院士和北京闪铁公司的共同推动下,我国在闪速还原炼铁技术的应用探索中走在了国际前列。目前北京闪铁公司联合中国瑞林、中钢集团、中国航天等单位已经完成该工艺工业化试验的工程设计工作,已于2017年下半年在河北钢铁集团宣化钢铁公司开工建设。

为了实际验证闪速还原炼铁的可行性,并对氧化铁粉的还原动力学进行研究,笔者针对闪速还原Fe2O3粉也进行了一定的试验研究工作[14, 15],采用两种实验装置分别进行了低温段(873 K-1373 K)和高温段(1573 K-1873 K)的闪速还原实验。下文就主要的实验结果以及对闪速还原可能存在的主要问题进行的一些思考进行介绍。

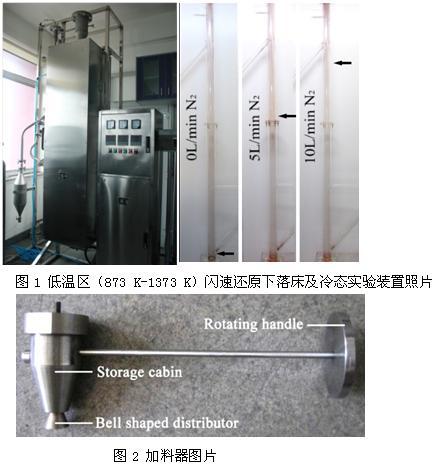

2.低温区(873 K-1373 K)闪速还原实验室研究实验装置实验装置示意图如图1所示。下落管为耐热钢材质,内径为60 mm,有效高度1.9 m。由电阻丝炉对炉管提供热量,最高温度可达1373 K。炉管内温度可由插入内部的K型热电偶测量。还原气和保护气从反应管底部通入,经顶部排气罐排出。在结束高温段的下落和还原后,样品颗粒降落到反应管底部温度为室温的冷却段。待样品冷却到室温后,打开底部球阀使之在氩气保护气氛中排出到取样罐中。

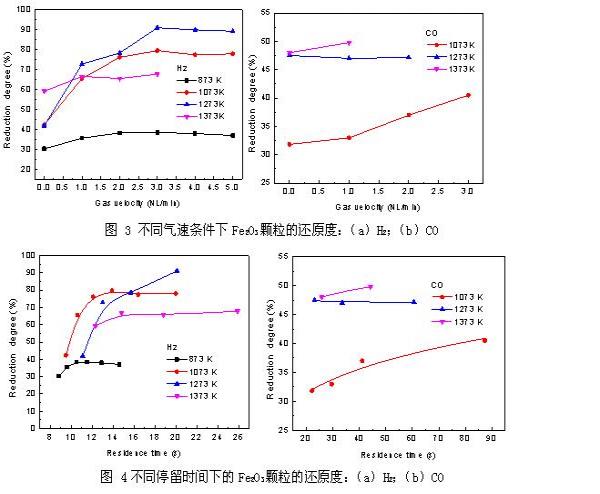

安装在实验装置顶部的加料器为不锈钢材质,由储料仓、钟形布料器和旋转手柄组成,如图2所示。开始下料之前加料器的开口向上放置,加料速度可以通过改变料仓和钟形布料器之间空隙的大小来进行控制,该实验中所采用的进料速度约为10 g/min。

2.2 实验原料

化学纯的Fe2O3粉末经过研磨和筛分得到五个粒度区间的颗粒:10-30 μm、30-38.5 μm、38.5-53 μm、53-74 μm和74-100 μm。实验前先将5 gFe2O3粉末与35 g粒度在250-425 μm的石英砂颗粒混匀装入加料器,石英砂在这里作为分散剂使用。

2.3 实验步骤

实验前将Fe2O3粉末与石英砂颗粒混合后装入给料器,在炉温达到设定温度之前给料器的出口向上放置。氩气作为升温过程中的保护气,待炉温达到设定温度后将气体切换为H2或CO,预留足够时间让还原气充满反应器并达到炉温。旋转给料器180°使下料口向下进行下料,下落还原过程随即开始。经过还原段的样品落入冷却段,冷却一段时间后打开底部球阀让还原样品流入氩气保护的取样瓶内。最后通过筛分得到细颗粒的还原铁粉。

2.4 实验结果

2.4.1 H2与CO气流中Fe2O3的下落还原

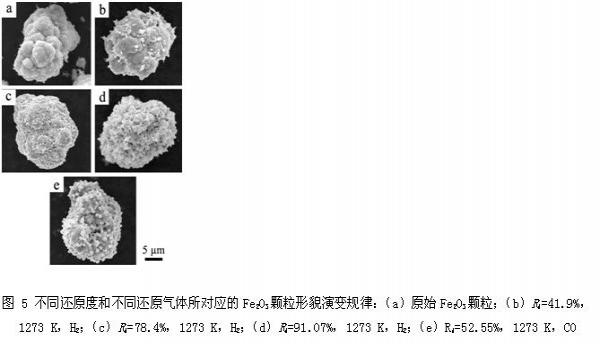

不同气速条件下的Fe2O3颗粒还原度数据表示在图3中,结合理论模型计算出的颗粒停留时间,不同温度下Fe2O3颗粒的停留时间与还原度之间的关系表示在图4中。可以看出,随温度从873 K提高到1073 K,氢气还原的速度有很明显的提高,14 s的还原时间内便可获得80%左右的还原度。但是当还原温度达到1273 K时,氢气的还原速度相比1073 K条件下有了些许的下降。在1373 K经过15 s的还原后,还原度数据基本不再随时间的延长而增长。

当使用CO为还原气体时,1073 K条件下还原度随还原时间的延长而迅速增长,最高还原度达到40%左右。1273 K和1373 K条件下获得的最低还原度也高于1073 K条件下获得的最高还原度。

未经还原的Fe2O3颗粒表面形貌如图5(a)所示,可见Fe2O3颗粒是由众多具有光滑致密表面的晶粒组成。在1273K经过氢气还原后一些新生成的金属铁晶体和一些孔洞一同出现在颗粒的表面,如图5(b)所示,随着还原度的提高,颗粒变得越来越疏松多孔,如图5(c和d)所示。当在1273 K采用CO作为还原气体时,颗粒表面出现许多铁晶核,但并未出现孔洞,见图5(e)。这种现象可以由气基还原的微观结构变化理论进行解释[16-19]:当铁氧化物的分解速度大于金属铁离子的扩散速度时,将会形成图5(c、d)所示的多孔的微观形貌;当铁氧化物的分解速度小于金属铁离子扩散的速度时,金属铁离子会在气固反应界面处聚集形成一个致密的隔离层,并且随着还原产物CO2在反应界面的不断生成和释放,致密铁隔离层将在膨胀压力的作用下发生破裂,破裂点将会迅速演变成铁晶核或者铁晶须新的生长点,如图5中e所示。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有