HIsmelt工艺熔融还原炉内衬长寿措施分析

2018-01-29

孟玉杰,曹朝真,梅丛华,毛庆武

(北京首钢国际工程技术有限公司 炼铁事业部

北京市冶金三维仿真设计工程技术研究中心)

熔融还原炼铁技术的研究和工程化在我国取得了非常大的进展,其资源优化利用和清洁环保生产是钢铁行业发展的方向,我国首座HIsmelt熔融还原工业化炼铁厂于2016年正式投产[1],作为世界上唯一生产运行的工业化工厂翻开了HIsmelt工艺发展的新篇章。

HIsmelt工艺可直接使用矿粉(<6mm)和非焦煤粉(<3mm)进行熔炼,完全不使用焦炭,无需焦化和铁矿粉造块,主要的还原反应和熔炼过程集中在同一个还原炉内完成,铁矿粉还原速度快,通过高温烟气与熔池之间的传热来完成反应,其独特的工艺特点在冶炼高磷矿、钒钛磁铁矿以及用于钢厂固废粉尘处理有特别的优势,而同时熔融还原炉炉衬寿命也成为其典型的关键技术。

1核心反应容器-熔融还原炉

图1 HIsmelt 工艺熔融还原炉内部主要反应

Figure1 Principle of Reaction on SRV of HIsmelt Process

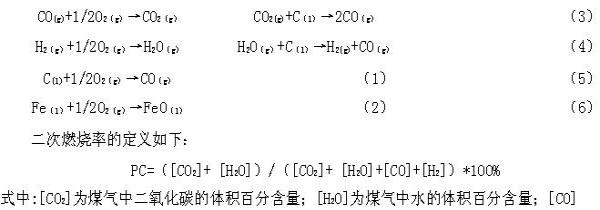

HIsmelt工艺熔融还原炉(Smelt Reduction Vessel以下简称SRV炉)内分为铁浴区、过渡区和煤气区,主要发生了下述反应,在熔池区固体喷枪将预热后的矿粉、粒煤和溶剂一起喷进铁水熔池,固体原料被高速地喷入熔池的深处,喷吹物开始与熔池中的铁水接触,碳素熔于铁液,炉料中的铁氧化物被溶解碳还原形成CO和熔融铁水,铁矿粉中的脉石、熔剂和煤粉中的灰份融合形成熔渣。熔池区上方的气体空间称为煤气区,煤中的挥发份被裂解形成CO和氢气,与经热风枪引入的1200℃富氧热风进行燃烧反应产生热量(反应式1和2),熔融的铁水和炉渣被熔池中快速释放的CO、H2和用作载气的氮气快速的喷起和回落,形成涌泉,熔池中气体的上浮能量把大量的渣、铁液滴带到煤气区,涌泉中的炉渣挂附在水冷炉壁和喷枪上,减少了热量损失。此渣、铁液滴喷涌的区域被称为过渡区,该区域液态渣、铁处于煤气中(反应式3和4),促进燃烧后的热量连续地传回熔池中。燃烧产物CO2和H2O穿过过渡区时,会与包着铁液滴的碳发生反应(反应式5和6),这些逆反应降低了工艺的效率应当控制。

为煤气中一氧化碳的体积百分含量;[H2]煤气中氢气的体积百分含量。

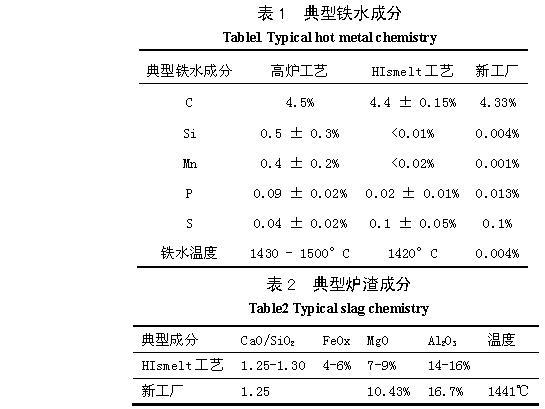

为实现向熔池的高效供热,HIsmelt工艺采用较高的二次燃烧率,一般控制在50%~60%,这种工艺特点也导致大量未能进行传递的能量留在煤气中随煤气离开SRV,高温煤气温度高但热值低,温度在1400℃~1650℃之间。我国首座HIsmelt熔融还原工业化炼铁厂(以下简称新工厂)主要产品典型的铁水、炉渣成分见下表。

1熔融还原炉内衬技术和长寿措施探讨

由于HIsmelt工艺熔融还原炉内具有较高的二次燃烧率,且炉渣中氧化亚铁含量较高在4%~6%之间,对耐火材料侵蚀严重,而熔池内的渣铁共存区即过渡区是SRV炉内温度最高和扰动最激烈的区域,此区域耐火砖长期受到渣铁混合物的侵蚀和冲刷,易发生蚀损和剥落,造成耐火砖体积不断减少,会形成内衬空洞或严重的垮塌。在专利200510081325.8中描述,HIsmelt工艺运行时熔融还原炉需要每年局部更换一次炉衬,每两年整体更换一次炉衬。而在Kwinana工程中,最初的炉缸内衬设计寿命是18个月,但Kwinana厂第一代炉役只维持了不到3个月,3年间曾4次更换炉缸内衬,与高炉炉衬的使用寿命相比差距巨大,若想在炼铁技术中具有竞争力,SRV炉炉衬的寿命成为HIsmelt工艺的一处技术关键点。

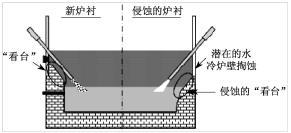

1.1熔融还原炉内衬的损坏情况

原KWINANA工厂熔融还原炉熔池区内衬设计见下图2所示,采用镁铬质耐火材料从渣铁线往上砌筑成倾斜的“看台”形状结构直至渣口位置,设计此种结构可以使炉缸熔池区域平滑过渡到炉身煤气区域,随气体带入到炉身上部的渣铁熔滴落在看台区域,从斜台上滑落到熔池区,减少渣铁熔融物对此部分的冲刷和防止渣铁在此区域积累。此种炉缸内衬结构设计因看台区域内衬发生侵蚀损毁导致耐材脱落,造成跑铁事故的发生,侵蚀断面如下图2[2]所示。另外,过渡区耐材受侵蚀速率较大,没有受到保护,长期生产后炉衬急速减薄。

图21SRV炉缸内衬侵蚀示意图

Fig.2 SRV Refractories lining damage schematic drawing

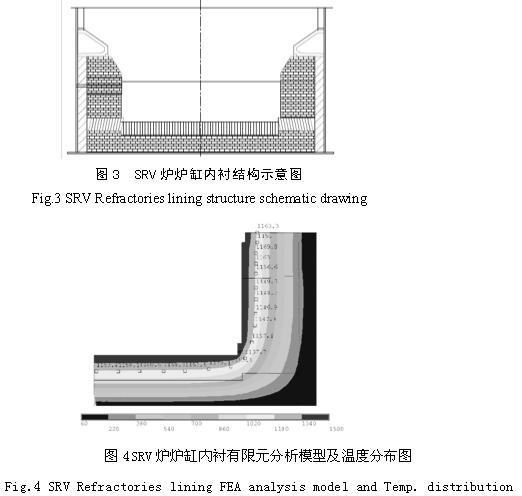

为解决以上问题,在中国HIsmelt新工厂的设计中,炉缸渣线区域采用了铜冷却壁来代替看台区域内衬的方案,并在炉缸区域采用抗侵蚀性能优异的Al2O3-Cr2O3质材料来代替原有的MgO-Cr2O3质材料,且重新设计了炉缸的砌筑形式,如下图3所示。对新的砌筑结构进行温度场计算,下图4为SRV炉炉缸内衬有限元分析模型及温度分布图,通过ANSYS模型模拟炉缸内衬的温度分布,此模型可反应开炉状态内衬完好情况下的温度分布,可以看出1150℃铁水凝固线仅占内衬厚度的1/5,从炉内介质表面至钢壳外表面温度分布下降均匀,过渡区均在高材质的铝铬砖范围内,砌筑层厚度设计合理。而开炉后炉衬表面被熔渣渗透的内衬会形成一定的渣皮保护。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有