高炉炼铁的新炉料结构

2018-03-07

侯希伦

北京希伦非焦冶金工程技术有限公司

1.前言

近些年来炼铁生产遇到钢材市场下滑,原料和焦炭价格并不同步调低,去年、今年焦炭价反而猛涨,差不多钢材价上扬优势被焦炭涨价抵消,这对于不景气的高炉炼铁提出了严峻的挑战。更差劲的是对高炉炼铁的技术关键墨守成规未见运用技术创新,造成炼铁工序只有微利,甚至亏本。炼铁工序的生产成本占从炼铁到成品钢材总成本的70%左右。一个优秀的钢铁企业,不能只靠炼铁的后续工序盈利,更不能象100年前的农民种地那样靠天吃饭。要做到炼铁工序本身也必须盈利不能亏本,这是炼铁厂生存的奋斗目标。

也许有人会问我:你做到了吗?我可以明确的回答:我做到啦[1]。

另一方面,随着国家和居民对健康保健的重视,要求炼铁符合国家的环保标准。炼铁厂的烧结厂和炼铁用焦炭的焦化厂是高炉炼铁的两个最大污染源,是CO2;雾霾;NOx ; SO2;二噁英等有害排放的元凶,势必受到限制和打击。焦化厂附近的居民已经不接受支付给他们的环保补贴。河北省前几年停掉80多家小焦化厂。《绿水青山就是金山银山》。

高炉炼铁今后的出路是不使用烧结矿,还要减少焦炭消耗,以利环保。由此联想到工程项目,例如直接还原、熔融还原,最重要的是不要使用焦炭/焦炉煤气炼铁啦。

2.高炉炼铁的新炉料结构

传统的高炉炉料结构是高碱度烧结矿配酸性球团/块矿。新的炉料结构应该是焙烧球团/熔剂性球团配预还原球团或者块矿;或者是:

100%预还原球团(还原铁)。

高炉炼铁长期以来习惯的炉料结构是以高碱度烧结矿为主,烧结矿的优势是在烧结过程中的铁矿颗粒内产生液相,藉以维持高炉正常运行所需要的还原热强度。

推行新的炉料结构必须做到吨生铁的利税高于使用烧结矿的吨铁利税。采用文献[1]的直接还原法可以做到上述要求。

3.高炉使用新炉料结构的技术问题

高炉使用预还原球团(还原铁)是降低炉内铁的直接还原度的重大技措。预还原球团经过还原到金属化程度的热处理,生成金属铁后,使球团产生金属骨架结构达到的优势特性是提高了球团在炉内的还原热强度(优于烧结矿),改善料柱透气性,减少悬料、崩料促进炉况顺行,从而降低焦比、提高产量。这项优越性对于3000 - 6000立米大中型高炉尤为重要。俄罗斯的高炉冶炼证实采用热强度比烧结矿好的焙烧块代替烧结矿能节焦7% [2]。

另外一个优势特性是球团的还原热强度提高,明显降低球团的破裂和粉化,减少炉内生成粉末量,这又一次促进高炉增加产量、降低焦比。在高炉内每减少1 %粉末可增产0.5 -1.0%[3、4]。高炉使用100%预还原球团可降低焦比35%、提高产量40 % 。

高炉使用预还原球团可改善和强化球团与气体之间的传热和球团的预热,可增加入炉球团的堆比重,增加焦炭负荷。球团的金属化率越高,则其密度越大。预还原球团的密度和堆比重比预还原烧结矿大,所以前者比后者对产量的影响要大。预还原球团可以在高炉外对球团进行烧结矿做不到的预脱硫、脱除高含量的锌和铅、脱砷、脱铜等,拥有对广泛原料的适应性。特别是可以使用烧结矿做不到的各种低品位铁矿原料,包括钢铁厂含铁尘泥、硫酸渣、有色今属含铁炉渣、镍铁渣等等进行预处理、预还原。烧结矿的燃料离不开焦化厂生产的焦屑/价贵的无烟煤。预还原球团可以使用烧结矿不能用的廉价动力煤。依靠烧结矿和焦炭的高炉,为了减轻环境污染需要对排放的烟气进行脱硫、脱硝,而使用预还原球团根本就不需要进行啦,特别是比使用烧结矿可以做到减少一半的CO2 排放量。提倡新的炉料结构是从增加炼铁经济效益和改善环保的目的出发的。这里要特别注意的是,并非所有直接还原法都能生产出高经济效益的预还原球团,只有能够采用技术创新的直接还原法,例如,Xilun直接还原法[1],才可以做到。高炉冶炼预还原球团会减少炉顶气量、增加其热值。我的同班同学 - 莫斯科钢铁学院炼铁教研室主任优斯芬教授、博士主张(1991年)对高炉炉料进行40 - 50 % 金属化率的金属化还原。大概他当时还没有考虑到环保问题和其他技术细节。目前应该使用100%预还原球团/焙烧球团配块矿代替烧结矿,但是要考虑对提高了热值的高炉煤气的热能利用问题,例如,除常规的高炉煤气利用之外,还可用于作为预还原炉的热源等。采用新炉料结构,将有必要修改/调整高炉炉体结构设计,而且要有一个磨合期。

4.高炉、直接还原球团的粉化问题

传统对炼钢用还原铁的铁矿原料要求是含酸性脉石不超过3 %,总脉石量不超过5 %,以便利用还原铁作为铁源炼钢时,做到渣量小,才是经济的。可是铁矿球团/块矿在还原过程中都要发生不同程度的还原热强度的猛烈下降。这是因为球团在赤铁矿向磁铁矿相变过程中发生膨胀,导致球团粉化/破裂,轻者少量膨胀粉化,重者大量粉化乃至灾难性粉化。一般氧化球团矿的冷态抗压强度高达200 - 400 kg/球,可是加入还原炉后的热强度会下降到最低值,约为40 - 50 kg/个球(膨胀率小于20 %);不正常的易粉化球团矿会下降到25 kg左右/球(膨胀率20 - 40 %);球团含有大量碱金属时,会发生灾难性膨胀和出现大量粉化,其还原热强度锐降到1kg左右/球(膨胀率在40%以上)。

防止/减少球团在还原过程中抗压强度下降的一个办法是利用球团内产生的熔体(要求有12 - 15%)是球团结构的联结键,相当于粘结剂,可以节制球团还原粉化问题。不过这适合含酸性脉石量超过3%以上的铁精矿粉,而上述超纯净铁精矿球团只有3 % 的酸性脉石熔体,是远远不够的。所以这一办法行不通。

采取使球团/压块达到致密结构的各种措施可以提高球团的还原热强度,但是这会降低球团的还原性,是矛盾的,也不是好办法。

5.抗粉化球团研发和中试线试生产

普通的氧化球团矿的还原热强度呈现由高到低再升高的”V”字形变化曲线规律。

赤铁矿是刚玉型的菱形斜方晶格,也是各向异性的六方晶系晶体,而磁铁矿是立方晶格、各向同性的等轴晶体。当赤铁矿还元为磁铁矿时产生内应力,致使球团膨胀粉化。内应力的大小决定球团膨胀粉化是否正常。含碱金属球团除内应力作用外,还有碱金属加剧球团膨胀粉化的作用力,致使球团产生很大的内应力和晶格畸变,造成灾难性膨胀和粉化。

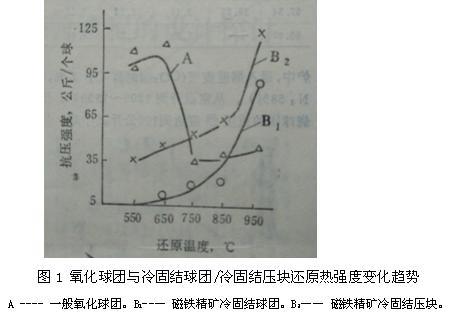

作者研发了磁铁矿冷固结球团和低温固结球团/压块。他们具有良好的还原热稳定性和独特的固结性能。这种球团在还原过程中,随着温度提高,球团的还原热强度并不下降,而是上升,不发生前述的”V”字形的强度下降(见图1)。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有