粒铁法回转窑的结构及主要配置特征

2018-04-18 作者:佚名 网友评论 0 条

粒铁法(即Krupp—Renn法)回转窑是典型的还原窑,该种回转窑的结构应确保:回转窑运行时窑内料层有足够厚度,能保证窑内炉料表面能形成稳定的CO气膜,能确保料层内形成强还原性气氛。

赵庆杰

东北大学 冶金学院

东北大学 冶金学院

1 前言

我国已建成数十条以红土镍矿为原料,以动力煤为还原剂和加热燃料生产镍铁的粒铁法回转窑生产线,耗资巨大。但多数生产线未能达到预期目标,造成大量投资未能发挥作用,严重的影响了我国镍金属生产的发展。通过对部分生产线的调研发现:多数生产线的回转窑结构;供热燃料烧嘴型式;二次风的配置等方面不符合还原性回转窑的最基本的要求。

史占彪教授是我国唯一在朝鲜考察、学习过回转窑粒铁法的技术人员。史教授回国后,以内部资料的型式发表了“朝鲜粒铁生产”出国参观考察报告(1972年5月)。并于1970年接受冶金部、辽宁省下达的低品位铁矿非高炉炼铁冶炼工艺开发的课题,在辽阳市灯塔县建设了新中国第一座粒铁厂(?2.3×33.8m),该厂建设期仅仅100天,投产运行了五年。后因产品销售困难,转产生产特种水泥。

1972年在沈阳钢铁总厂建成(?1.5×18m)回转窑,处理鼓风炉炼铜炉渣,回收渣中的铁获得成功。但因产品含铜过高及经济效益等问题终止研究。

1972年广东梅州钢铁厂建成?2.5×40m粒铁回转窑,利用当地的贫矿和劣质无烟煤生产“粒铁”作为炼钢原料推动当地的钢铁工业发展。该厂粒铁回转窑的特点是:回转窑的窑衬采用当地的一种主要成分是SiO2的天然岩石加工而成“耐火砖”砌筑的。

上述两粒铁厂后来均因选矿技术和高炉炼铁技术的进步而转产、停产,但这些粒铁厂的生产实践为我国后续的煤基直接还原回转窑生产直接还原铁技术的发展奠定了坚实的基础。

自上世纪七十年代,随着世界非高炉炼铁技术研究兴起,我国开展了广泛的回转窑直接还原铁技术的开发研究,建成多条(?1.5~2.0×15~20m)试验用回转窑(如:首钢钢研所;有色总院;浙江省冶金研究所;沈阳钢铁总厂;中南大学;东北大学等),这些试验窑进行了大量的试验研究,对推动我国直接还原铁的发展起了积极的推动作用。

1973年,东北大学主持了福州铁厂(?1.5×15m)回转窑直接还原铁、粉末冶金还原铁粉试验。冶金部组织东北大学、钢铁研究总院、浙江省冶金研究所等单位于1989年,圆满地完成了福州钢厂?2.5×40.0m直接还原回转窑的直接还原铁工业化试验。该试验成果被列为1989年冶金部十大科技成就之一。这些工作为我国直接还原铁技术的发展奠定了基础。促成我国大型回转窑直接还原铁生产线---天津钢管公司直接还原铁厂的建设和投产。

天津钢管公司建成两条?5.0×80.0m)直接还原回转窑,稳定运行九年,未发生过严重结圈事故;总能耗仅900kg褐煤/t·DRI(余热发电100~150Kwh/t·DRI);粉尘、烟气处理完全达到环保要求,在使用TFe~68.0%氧化球团为原料时,产品(DRI,直接还原铁球团)TFe>94.50%,DRI的金属化率(MFe /TFe)>94.0%。生产指标达到世界同类生产线的最佳水平。但最终因进口氧化球团价格过高(TFe~68.0%氧化球团到厂价>2400元/吨)被迫停产。

以回转窑为唯一还原反应器的“粒铁法”和“直接还原铁(DRI)法”在我国进行了长时间试验研究、工业化生产运行,积累丰富的经验。利用这些经验结合我国资源条件,成功的开发了多种难选铁矿、多金属复合矿的综合利用工艺技术。如:钒钛磁铁矿的铁、钒、钛分离综合利用;硼镁铁矿硼、铁的分离及综合利用等。1993年东北大学与吉林铁合金厂合作,改造原有的?2.3×32.0m回转窑,成功的进行了铬铁矿还原造粒的工业化试验。试验以煤为还原剂,将铬铁矿中的Cr2O3 的还原达到金属化率>80%,还原后的粉状铬铁矿造成满足大型矿热炉生产要求的5.0~30.0mm颗粒,回转窑窑内温度最高温度达1500℃。

这些成果表明我国对以回转窑为唯一还原反应器的还原及冶炼技术;还原性回转窑的结构特性、回转窑相关的配置(回转窑供热烧嘴;回转窑二次风配置;回转窑压力控制等)已具有了深刻、准确的认识和理解。

本文依据现有资料、主要研究的总结报告、参与上述试验研究工作、参与回转窑生产运行的经历、体会,以及参与粒铁法回转窑操作工人培训等工作的体会,对以回转窑为唯一还原反应器的粒铁法回转窑的结构;回转窑燃料燃烧烧嘴、回转窑二次风、回转窑的压力控制设施等问题做简要分析,提出一些看法和建议供同行参考和讨论。

2 粒铁法回转窑的结构特征

德国KRUPP公司于上世纪30年代开发了以低品位酸性脉石铁矿为原料,以非结焦煤为还原剂,以固、气、液燃料为加热热源材料,以回转窑为唯一还原反应器,将矿石中铁的氧化物还原为金属铁,并聚合成3.0~30.0mm金属铁颗粒。回转窑内物料及燃料的灰分通过造渣、软化、熔融形成粘度很大但不具备自由流动性的炉渣。金属铁颗粒均匀的“悬浮”在渣中,渣铁呈团块状排出回转窑。从回转窑排出的渣铁团块,经水淬、选择性破碎、磁选/重选获得颗粒状的以金属铁为主要成分(MFe>95%)颗粒状产品,称“krupp-Renn法”或“回转窑法”。依据产品的形态我国将该工艺命名为“粒铁法”。

日本在上世纪30年代从德国引进了“krupp-Renn法”即“回转窑法“,在日本本土、朝鲜、中国东北(鞍山2条,抗战胜利时被拆除,大连2条1958年拆除)建设了数十条回转窑粒铁生产线(回转窑主要规格为?3.6×60m)。其中,日本大江山厂以红土镍矿为原料生产含镍的粒铁。二次世界大战之后,日本、中国的钢铁工业均采用炼焦--高炉--转炉发展,回转窑炼铁技术被闲置。唯日本金属公司大江山厂从上世纪30年代开始采用回转窑处理低品位红土镍矿生产镍铁,获得良好经济效益,生产规模不断扩大,回转窑已增加到九条,该厂按金属镍计年产量达1.8万吨,被命名为“大江山法”。据报道该厂使用的回转窑就是传统的“krupp-Renn法”回转窑。

朝鲜因缺乏焦煤资源,而有丰富的煤炭资源和酸性脉石的铁矿资源条件,回转窑粒铁法得以保留和发展。据不完全的统计,目前,朝鲜民用钢铁生产中有数十余条回转窑在运行,朝鲜钢产量中70%的铁源材料是回转窑粒铁法生产的“粒铁”。在数十年生产过程中朝鲜积累了大量经验、煤耗、耐火材料消耗有明显的降低;回转窑的作业率、产品的质量、矿石中铁的回收率有明显的提高。由于,朝鲜处于特殊环境中,目前,对回转窑粒铁法技术采取极严格的保密措施,拒绝对该技术的任何形式的交流。

传统的粒铁法回转窑的结构特征:

(1)通常采用长径比>15的直筒型回转窑,因炉料在窑内的还原反应是通过扩散过程完成的,需要时间较长,通常粒铁法回转窑炉料在窑内停留时间为8.0~10.0小时。

(2)鉴于回转窑是粒铁法工艺中唯一的还原反应器,回转窑内炉料料层内必须保持强还原气氛,同时因铁矿物还原反应是一个强吸热反应,回转窑内必须有足够的供热能力和足够的供热强度。因此,回转窑内同一断面上,在未被炉料填充的自由空间是燃料燃烧供热空间,是强氧化气氛。

因此,还原性回转窑必须是高填充率(回转窑内炉料体积占回转窑窑内总容积的百分数)的回转窑。回转窑内有足够的料层厚度,可保证料层内还原反应生成的CO在炉料表面形成一定厚度的稳定的CO气膜。这个CO气膜的外层与自由空间氧化气氛接触产生氧化反应,向炉料供热。当炉料内还原反应生成CO与气膜表层氧化的消耗达到平衡时,炉料表层将形成一个稳定的CO气膜。这个CO气膜将回转窑同一横断面的料层和自由空间完全隔离成俩个不同气氛的空间。在料层表面形成稳定的CO气膜是粒铁法回转窑、还原性回转窑正常生产最基础条件。通常粒铁法回转窑的炉料填充率应≥20.0%。因此,粒铁法回转窑的进料端、出料端必须有很大的缩口(进、出料端的直径/回转窑的内径≯0.50)。图1为朝鲜粒铁回转窑的生产过程示意图。图2为朝鲜粒铁回转窑的结构尺寸和温度分布示意图。从图2可看出:粒铁窑内径为3600mm,卸料端出口直径为1574mm,仅是回转窑内径的0.4372。装料端缩口直径为1600mm,仅是回转窑内径的0.4444。

我国已建成数十条以红土镍矿为原料,以动力煤为还原剂和加热燃料生产镍铁的粒铁法回转窑生产线,耗资巨大。但多数生产线未能达到预期目标,造成大量投资未能发挥作用,严重的影响了我国镍金属生产的发展。通过对部分生产线的调研发现:多数生产线的回转窑结构;供热燃料烧嘴型式;二次风的配置等方面不符合还原性回转窑的最基本的要求。

史占彪教授是我国唯一在朝鲜考察、学习过回转窑粒铁法的技术人员。史教授回国后,以内部资料的型式发表了“朝鲜粒铁生产”出国参观考察报告(1972年5月)。并于1970年接受冶金部、辽宁省下达的低品位铁矿非高炉炼铁冶炼工艺开发的课题,在辽阳市灯塔县建设了新中国第一座粒铁厂(?2.3×33.8m),该厂建设期仅仅100天,投产运行了五年。后因产品销售困难,转产生产特种水泥。

1972年在沈阳钢铁总厂建成(?1.5×18m)回转窑,处理鼓风炉炼铜炉渣,回收渣中的铁获得成功。但因产品含铜过高及经济效益等问题终止研究。

1972年广东梅州钢铁厂建成?2.5×40m粒铁回转窑,利用当地的贫矿和劣质无烟煤生产“粒铁”作为炼钢原料推动当地的钢铁工业发展。该厂粒铁回转窑的特点是:回转窑的窑衬采用当地的一种主要成分是SiO2的天然岩石加工而成“耐火砖”砌筑的。

上述两粒铁厂后来均因选矿技术和高炉炼铁技术的进步而转产、停产,但这些粒铁厂的生产实践为我国后续的煤基直接还原回转窑生产直接还原铁技术的发展奠定了坚实的基础。

自上世纪七十年代,随着世界非高炉炼铁技术研究兴起,我国开展了广泛的回转窑直接还原铁技术的开发研究,建成多条(?1.5~2.0×15~20m)试验用回转窑(如:首钢钢研所;有色总院;浙江省冶金研究所;沈阳钢铁总厂;中南大学;东北大学等),这些试验窑进行了大量的试验研究,对推动我国直接还原铁的发展起了积极的推动作用。

1973年,东北大学主持了福州铁厂(?1.5×15m)回转窑直接还原铁、粉末冶金还原铁粉试验。冶金部组织东北大学、钢铁研究总院、浙江省冶金研究所等单位于1989年,圆满地完成了福州钢厂?2.5×40.0m直接还原回转窑的直接还原铁工业化试验。该试验成果被列为1989年冶金部十大科技成就之一。这些工作为我国直接还原铁技术的发展奠定了基础。促成我国大型回转窑直接还原铁生产线---天津钢管公司直接还原铁厂的建设和投产。

天津钢管公司建成两条?5.0×80.0m)直接还原回转窑,稳定运行九年,未发生过严重结圈事故;总能耗仅900kg褐煤/t·DRI(余热发电100~150Kwh/t·DRI);粉尘、烟气处理完全达到环保要求,在使用TFe~68.0%氧化球团为原料时,产品(DRI,直接还原铁球团)TFe>94.50%,DRI的金属化率(MFe /TFe)>94.0%。生产指标达到世界同类生产线的最佳水平。但最终因进口氧化球团价格过高(TFe~68.0%氧化球团到厂价>2400元/吨)被迫停产。

以回转窑为唯一还原反应器的“粒铁法”和“直接还原铁(DRI)法”在我国进行了长时间试验研究、工业化生产运行,积累丰富的经验。利用这些经验结合我国资源条件,成功的开发了多种难选铁矿、多金属复合矿的综合利用工艺技术。如:钒钛磁铁矿的铁、钒、钛分离综合利用;硼镁铁矿硼、铁的分离及综合利用等。1993年东北大学与吉林铁合金厂合作,改造原有的?2.3×32.0m回转窑,成功的进行了铬铁矿还原造粒的工业化试验。试验以煤为还原剂,将铬铁矿中的Cr2O3 的还原达到金属化率>80%,还原后的粉状铬铁矿造成满足大型矿热炉生产要求的5.0~30.0mm颗粒,回转窑窑内温度最高温度达1500℃。

这些成果表明我国对以回转窑为唯一还原反应器的还原及冶炼技术;还原性回转窑的结构特性、回转窑相关的配置(回转窑供热烧嘴;回转窑二次风配置;回转窑压力控制等)已具有了深刻、准确的认识和理解。

本文依据现有资料、主要研究的总结报告、参与上述试验研究工作、参与回转窑生产运行的经历、体会,以及参与粒铁法回转窑操作工人培训等工作的体会,对以回转窑为唯一还原反应器的粒铁法回转窑的结构;回转窑燃料燃烧烧嘴、回转窑二次风、回转窑的压力控制设施等问题做简要分析,提出一些看法和建议供同行参考和讨论。

2 粒铁法回转窑的结构特征

德国KRUPP公司于上世纪30年代开发了以低品位酸性脉石铁矿为原料,以非结焦煤为还原剂,以固、气、液燃料为加热热源材料,以回转窑为唯一还原反应器,将矿石中铁的氧化物还原为金属铁,并聚合成3.0~30.0mm金属铁颗粒。回转窑内物料及燃料的灰分通过造渣、软化、熔融形成粘度很大但不具备自由流动性的炉渣。金属铁颗粒均匀的“悬浮”在渣中,渣铁呈团块状排出回转窑。从回转窑排出的渣铁团块,经水淬、选择性破碎、磁选/重选获得颗粒状的以金属铁为主要成分(MFe>95%)颗粒状产品,称“krupp-Renn法”或“回转窑法”。依据产品的形态我国将该工艺命名为“粒铁法”。

日本在上世纪30年代从德国引进了“krupp-Renn法”即“回转窑法“,在日本本土、朝鲜、中国东北(鞍山2条,抗战胜利时被拆除,大连2条1958年拆除)建设了数十条回转窑粒铁生产线(回转窑主要规格为?3.6×60m)。其中,日本大江山厂以红土镍矿为原料生产含镍的粒铁。二次世界大战之后,日本、中国的钢铁工业均采用炼焦--高炉--转炉发展,回转窑炼铁技术被闲置。唯日本金属公司大江山厂从上世纪30年代开始采用回转窑处理低品位红土镍矿生产镍铁,获得良好经济效益,生产规模不断扩大,回转窑已增加到九条,该厂按金属镍计年产量达1.8万吨,被命名为“大江山法”。据报道该厂使用的回转窑就是传统的“krupp-Renn法”回转窑。

朝鲜因缺乏焦煤资源,而有丰富的煤炭资源和酸性脉石的铁矿资源条件,回转窑粒铁法得以保留和发展。据不完全的统计,目前,朝鲜民用钢铁生产中有数十余条回转窑在运行,朝鲜钢产量中70%的铁源材料是回转窑粒铁法生产的“粒铁”。在数十年生产过程中朝鲜积累了大量经验、煤耗、耐火材料消耗有明显的降低;回转窑的作业率、产品的质量、矿石中铁的回收率有明显的提高。由于,朝鲜处于特殊环境中,目前,对回转窑粒铁法技术采取极严格的保密措施,拒绝对该技术的任何形式的交流。

传统的粒铁法回转窑的结构特征:

(1)通常采用长径比>15的直筒型回转窑,因炉料在窑内的还原反应是通过扩散过程完成的,需要时间较长,通常粒铁法回转窑炉料在窑内停留时间为8.0~10.0小时。

(2)鉴于回转窑是粒铁法工艺中唯一的还原反应器,回转窑内炉料料层内必须保持强还原气氛,同时因铁矿物还原反应是一个强吸热反应,回转窑内必须有足够的供热能力和足够的供热强度。因此,回转窑内同一断面上,在未被炉料填充的自由空间是燃料燃烧供热空间,是强氧化气氛。

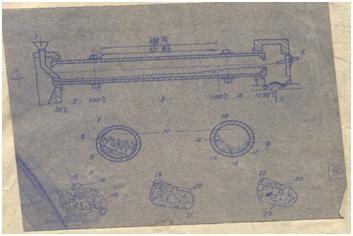

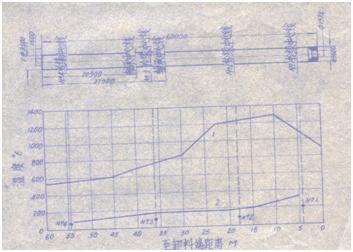

因此,还原性回转窑必须是高填充率(回转窑内炉料体积占回转窑窑内总容积的百分数)的回转窑。回转窑内有足够的料层厚度,可保证料层内还原反应生成的CO在炉料表面形成一定厚度的稳定的CO气膜。这个CO气膜的外层与自由空间氧化气氛接触产生氧化反应,向炉料供热。当炉料内还原反应生成CO与气膜表层氧化的消耗达到平衡时,炉料表层将形成一个稳定的CO气膜。这个CO气膜将回转窑同一横断面的料层和自由空间完全隔离成俩个不同气氛的空间。在料层表面形成稳定的CO气膜是粒铁法回转窑、还原性回转窑正常生产最基础条件。通常粒铁法回转窑的炉料填充率应≥20.0%。因此,粒铁法回转窑的进料端、出料端必须有很大的缩口(进、出料端的直径/回转窑的内径≯0.50)。图1为朝鲜粒铁回转窑的生产过程示意图。图2为朝鲜粒铁回转窑的结构尺寸和温度分布示意图。从图2可看出:粒铁窑内径为3600mm,卸料端出口直径为1574mm,仅是回转窑内径的0.4372。装料端缩口直径为1600mm,仅是回转窑内径的0.4444。

图1粒铁回转窑生产过程示意图

1-矿石和燃料(还原剂)的混合物;2-脱水和加热带;3-还原带;4-粒铁带;5-半成品出口;6-烧嘴及空气人入口;7-还原带反应情况;8-CO燃烧情况;9-铁的氧化物在料层中还原情况;10-粒铁带反应情况;11-氧化性气体;12-还原性气体;13-熔渣表面上形成的铁的氧化物的还原;14一直接触熔渣表面氧化性气氛;15-粒铁带前边炉料成份;16-燃料(还原剂);17-海绵铁;18-矿石;19-粒铁带料层中被充分还原的燃料;20-粒铁;21-含FeO高的炉渣;22-出铁前的炉料组成;23-含FeO低的炉渣。

图2朝鲜粒铁回转窑的结构尺寸和温度分布示意图。

3 粒铁法回转窑的供热燃料烧嘴的特征

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有