转底炉珠铁工艺应用基础研究

2018-07-09

王广,薛庆国,王静松

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

1 前言

在不断完善现有高炉炼铁工艺的同时,炼铁工作者一直试图寻找新的非高炉炼铁工艺以从源头上缓解炼铁工序高排放和对资源、环境过度依赖的问题[1,2]。对于世界的大部分地区,碳是最优的炼铁还原剂和热源,由于非焦煤资源的储量远大于炼焦煤,因此以非焦煤为还原剂和能源的冶金工艺备受关注。完全以非焦煤为还原剂的炼铁工艺主要有回转窑[3,4]、转底炉[5]、HIsmelt/ HIsarna[6,7]以及外热式煤基竖炉[8]四种。各工艺均有自身特点,本文主要从转底炉煤基直接还原工艺展开。

1995年,神户制钢在研究转底炉煤基直接还原工艺(Fastmet)时发现了含碳球团高温加热过程中渣铁分离的现象,还原温度为1350~1450℃,反应时间仅需10min左右,所得产品为粒状珠铁,主要成分为Fe、C,纯净度高于高炉生铁,被称为“第三代炼铁工艺”,即(Ironmaking Technology Mark 3,即ITmk3)。之后,在日本东北大学、东京工业大学、韩国浦项科技大学、德国马普研究所、美国密歇根理工大学等研究机构开展了这一炼铁新工艺的基础研究[9-13]。在进行实验室基础研究的同时,神户制钢还进行了ITmk3的工业化研发,最终于2010年1月,美国动力钢公司采用该技术在明尼苏达州建成了年产50万吨的商业装置并投产(Mesabi Nugget)。产品珠铁可以用作电炉炉料、转炉炼钢的冷却剂和铸造用的优质洁净铁源。电炉试验性生产应用表明:珠铁添加比例为15~20%时,与普通废钢相比,可以缩短冶炼周期2~3min,使生产率提高5~8%。1997年,北京科技大学孔令坛教授在实验室试验中也发现了珠铁析出的现象,并申请了煤基热风熔融还原炼铁法(Coal Hot-Air Reduction Process,即CHARP)的专利[14]。其实,CHARP法和ITmk3工艺并无本质区别,均是以铁矿含碳球团为原料,在转底炉内快速还原熔分,实现渣铁分离,可以统称为转底炉珠铁工艺[15]。2015年3月,由于全球范围的钢材价格下跌及需求疲软波及到美国钢铁工业导致Mesabi Nugget被迫停产(进口生铁及直接还原铁的价格已低于珠铁的生产成本),此时其产能已达到3.2万吨/月,接近设计能力。

受生产规模、热效率和工艺成熟度的影响,宏观上转底炉珠铁工艺无法替代高炉炼铁,但是它符合我国能源和资源结构,可以作为一种适度规模制备直接还原铁和综合利用我国复合铁矿的技术。特别是未来2020年以后,我国废钢循环量将增加,导致电炉炼钢比例增加,直接还原铁的需求会更加迫切,届时高炉炼铁成本增加、产量降低,新工艺的优势将更加凸显。在我国大型钢铁企业向沿海布局和去产能的大背景下,内陆铁矿(中低品位需要选矿)和煤矿(以非焦煤为主)资源丰富的地区,若使用高价自产铁精矿或进口高品位铁矿资源采用长流程生产则可能造成亏损,若采用高效的短流程(低成本非高炉炼铁+电炉炼钢)替代长流程并维持适度产能,主要服务于本地用户需求和消纳本地废钢资源,不仅会提高企业的竞争力,还有助于保护当地的环境,当钢铁业回暖时,钢材、进口铁矿和焦炭价格必然上涨,该工艺的优势将更加明显。另一方面,我国西部地区不仅铁矿、煤资源丰富,且风能资源也十分丰富,风能属可再生能源,发展潜力大,但是当前西部地区风场的弃风率较高,造成资源的浪费,如将风电代替部分煤电用于钢铁生产,则有可能制造出更低碳的钢铁,同时生产成本进一步降低,这也符合中国工程院黄其励院士关于向我国可再生能源丰富的地区转移部分高耗能产业以加强可再生能源高效利用的建议[16]。

2 转底炉珠铁工艺基础研究

为了促进转底炉珠铁工艺在我国的发展,我们应针对该工艺的基础工艺参数设计和原燃料评价体系展开系统研究。尽管国内外相关学者针对含碳球团还原熔分参数进行了一定的研究,但是这些研究并不系统且难以应用到生产实践,如仅进行等温还原熔分试验与生产实际不符、没有针对还原剂的特性对还原熔分的影响进行深入研究。目前,国内外相关文献资料中尚没有明确报道转底炉珠铁工艺用含铁原料和碳质还原剂的选择标准以及最优的还原熔分温度制度。为了促进转底炉珠铁工艺在我国的发展,有必要针对共性工艺基础问题开展研究,通过系统研究矿石组成、还原剂性质和加热制度对含碳球团还原熔分行为的影响,为转底炉珠铁工艺原燃料评价体系构建以及还原熔分工艺的确定提供参考。本课题组所开展的相关基础研究如下。

2.1 试验部分

(1)试验原料

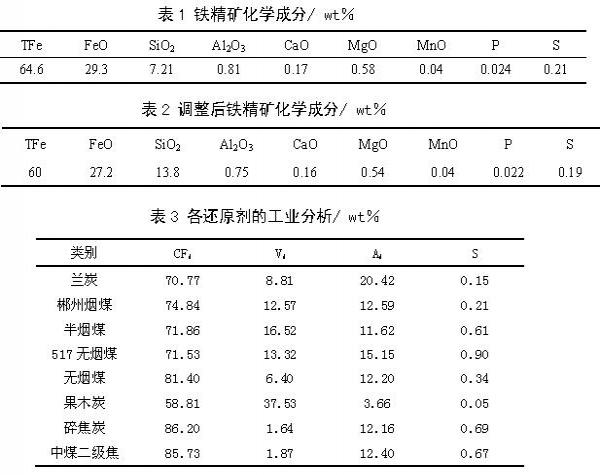

中国铁矿石绝大多数为需要选矿的贫铁矿,平均TFe品位为32.67%。珠铁工艺要求的理想原料品级为TFe品位大于60%,通过现有的选矿技术可经济获得TFe>60%的磁铁精矿,但随选矿TFe品位进一步升高,选矿成本急剧增加。试验所用铁精矿化学成分列于表1,TFe品位为64.6%。综合经济效益与珠铁工艺原料要求,通过向铁精矿中配加分析纯的SiO2来调节铁精矿TFe品位,使TFe品位降低到60%,调整后铁精矿化学成分列于表2。试验所用还原剂有八种:兰炭、烟煤1、烟煤2、烟煤3、无烟煤、木炭、焦炭1、焦炭2,其工业分析如表3所示,不同种类还原剂经破碎后过80目筛,取筛下物用于配料造球。

各还原剂的粉末试样于900℃的马弗炉中进行灰化处理后,采用半球法测定灰熔点,实验结果如表4所示。从中可以看出,还原剂517无烟煤、半烟煤、木炭、中煤二级焦、碎焦炭的灰熔点均高于1500℃;其余还原剂按照灰熔点从高到低的顺序依次为:无烟煤、郴州烟煤、兰炭。

各还原剂的粉末试样于900℃的马弗炉中进行灰化处理后,采用半球法测定灰熔点,实验结果如表4所示。从中可以看出,还原剂517无烟煤、半烟煤、木炭、中煤二级焦、碎焦炭的灰熔点均高于1500℃;其余还原剂按照灰熔点从高到低的顺序依次为:无烟煤、郴州烟煤、兰炭。

(2)试验方法

首先将调整后的铁精矿粉与无烟煤(-80目)按碳氧摩尔比为1.2进行混合。通过配入CaCO3和Al2O3分别调整渣系碱度为0.4~1.2、铁精矿中Al2O3含量为2~10wt%。混匀后外配7%的水分,再次混匀。取适量混合料(~10g)置于钢模中,用手搬式制样机压制成φ20.0×10.7mm的柱状团块,压球压力为15MPa;生球于150℃电热烘干箱内干燥12h,确认重量不再变化后供还原熔分使用,生球的组成成分如表5所示。还原熔分实验所用设备为快速升温箱式电阻炉,额定温度为1700℃,由于炉膛密闭性好,球团还原是在弱还原性气氛下进行的。实验进行时首先将石墨盘放入炉中进行预热,待达到目标温度后将球团放入石墨盘中,然后将石墨盘推入炉膛内进行培烧,焙烧温度分别选择1350、1375和1400℃,15min后将石墨盘取出,观察还原熔分后球团的形貌。将熔分渣破碎制样,然后用化学分析法分析球团中TFe和MFe的质量分数,计算球团金属铁的收得率。

将铁精矿粉与不同种类还原剂按碳氧摩尔比为1.2进行混合,然后选择Al2O3含量为6%铁精矿,调整渣系碱度为0.8,混匀后外配7%的水分,再次混匀、造球,首先进行管式炉还原试验,还原过程中通入3mL/min的高纯氩气进行保护,还原温度为1000~1200℃,还原时间为30min。考察还原剂对铁矿的还原性能,然后在箱式炉中进行熔分试验,考察熔分形貌和金属收得率。

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有