还原温度对流态化还原铁矿粉黏结失流的影响

2018-08-07

(安徽工业大学 冶金工程学院,安徽 马鞍山 243032)

流态化直接还原工艺具有气固相际接触面积大,温度、浓度均匀,传热传质条件好,运行效率高等优点,可以直接处理粉矿和不需要焦炭,减轻了环境污染,同时为合理利用国内复合共生矿,解决铁矿资源供应紧张的问题提供了可能[1,2]。但是,铁矿粉在高温流态化还原过程中容易出现黏结失流,降低还原效率,阻碍流程连续化操作,这成为流态化炼铁技术工业化应用最主要的障碍。科研工作者进行了大量的研究,黏结失流问题的出现不仅与还原气氛[3,4],气体和颗粒的流体力学性质、气体和颗粒的物理化学性质以及气体和颗粒的化学反应有关[5-9],还与铁矿粉还原机制、反应热力学和动力学有关[10-12]。因此,研究流态化还原温度,可为流态化直接还原工艺的工业化奠定数据储备和理论基础。

1 实验

1.1 实验材料

常压下选取颗粒粒径为0.63~1.0 mm的杨迪矿粉、大昌矿粉和巴西矿粉,在以H2与CO体积比为4∶1的混合气体为还原气,线速度为0.6 m/s条件下,进行不同还原温度(650,750,850 ℃)的实验研究,铁矿粉的化学成分见表1。、

Tab.1 The chemical composition of fine iron ore (mass%)

|

铁矿粉 |

TFe |

Fe2O3 |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

S |

|

杨迪矿粉 |

56.82 |

80.84 |

0.30 |

0.16 |

0.10 |

5.48 |

1.35 |

0.02 |

|

大昌矿粉 |

64.38 |

- |

17.95 |

0.50 |

- |

5.50 |

- |

0.02 |

|

巴西矿粉 |

65 |

92.85 |

- |

0.07 |

0.11 |

3.7 |

2.35 |

- |

1.2 实验方法

通过质量流量控制器精确调控H2、CO、N2等组分的流量,每次取50 g铁矿粉作为试样,试样在预热和冷却过程通入流速为0.6 m/s的高纯N2保护。

流化实验结束后,采用滴定法对还原后样品进行化验分析,得到全铁和金属铁,以计算其还原度。借助X射线衍射分析仪、扫描电镜、能谱分析等手段对还原前后试样的物相和微观形态进行观察。

1.3 实验装置

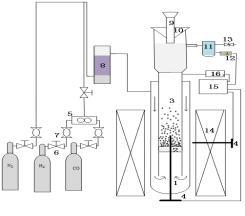

实验装置图如图1。反应段为双层石英管,内管为流化床,气体流经外管和内管夹层进行预热,然后流入流化床。外管外侧是加热炉,通过质量流量计调控CO和H2的配比和流速,铁矿粉在双层石英管的内管进行还原,通过压力计测量床层压差△p,判断流态化还原黏结失流情况。

1-气体混匀和预热区;2-气体分布孔;3-流化床;4-K型热电偶;5-气体流量阀;6-旋转螺旋阀;7-气体流量计;8-气体干燥剂;9-加料和取样端口;10-法兰;11-除尘过滤器;12-气体分析仪;13-排气口;14-加热器;15-温度控制器;16-压力传感器

图1 实验装置示意图

Fig. 1 Schematic diagram of experimental apparatus

2 实验结果和讨论

2.1 还原温度对不同矿粉还原度的影响

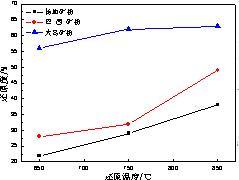

杨迪矿粉、大昌矿粉和巴西矿粉3种矿粉在不同还原温度条件下还原度的变化趋势如图2。

图2 三种矿粉的还原度随还原温度变化趋势图

Fig.2 The tendency chart shows the reducibility of three kinds omineral powder changes for different temperature

由图2可知,在实验规定的反应温度区间内,三种铁矿粉的还原度都随着温度的升高而增加,其中杨迪矿粉的变化趋势比较小。在整个温度区间,和温度为650℃下的还原度值相比较,杨迪矿粉仅仅增加了7%。根据实验结果可知,虽然矿粉还原度的变化趋势都是随着实验温度的升高而增加,但实验温度对杨迪矿粉的影响并不是很大。因此要通过改变还原温度来提高这种铁矿粉的还原度,效果不会太好。

大昌铁矿粉和巴西精矿的还原度都随着实验温度的升高而发生了较大的变化,巴西矿粉的还原度增加最为明显。在实验的温度区间内,和650℃下的还原度相比较,巴西精矿的还原度增加了21%,大昌铁矿粉的还原度增加了16%。通过改变还原反应的温度,还原度的增幅能够达到一半左右,极大地促进了还原反应的发生。

2.2 还原温度对流化时间的影响

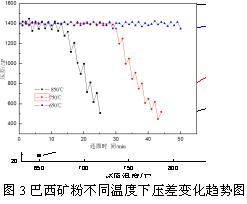

选取巴西矿粉作为实验材料,在650,750,850 ℃温度下进行研究,实验过程中流化床压差变化趋势趋势见图3。

Fig. 3 The tendency chart of Brazilian powder in different temperature

从图3中可以看出,还原温度650 ℃时,还原50 min,流化床的压差波动稳定;还原温度850 ℃时,还原12 min后,床层压差开始下降,说明矿粉颗粒开始黏结;还原温度750 ℃时,还原30 min后,床层压差开始下降。

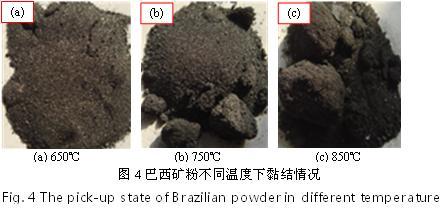

巴西矿粉还原20min后黏结状况如图4所示。低温时,矿粉表面还原出来的金属铁原子不对,铁原子扩散能力不强,铁晶须能量较低,勾连倾向性不强,加之流化床内矿粉颗粒在气体曳力作用,矿粉颗粒不断运动,所以在650℃以下还原,矿粉不易发生黏结失流。

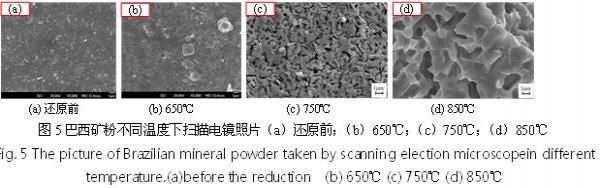

2.3 还原温度对微观形貌的影响

图5为巴西矿粉在不同温度下的扫描电镜照片。由图5(a)可知,还原前矿粉颗粒表面平整而且杂质少,呈平板状。随着颗粒内外区域化学反应的进行也伴随着体积缩小,所以还原后的颗粒都产生了大量的裂纹和孔隙,形成了多孔或者长裂缝的产物层。图5(b)颗粒表面有许多微孔和多个微孔连成的裂纹,表面仍然较为平整,但是许多颗粒表面部分区域出现了较长的铁晶须,颗粒之间通过铁晶须相互勾连在一起,呈锥形瘤状物,颗粒间的间隙较大,能谱分析该物质为金属铁,因此,新析出的金属铁是导致矿粉颗粒黏结失流的主要原因。由图5(c)和图5(d)可知,还原温度在750℃时,与650℃时微观形貌相接近,但是在850℃时,颗粒变化较大,表面细微的微孔和裂纹的宽度增大,约1μm左右,呈凸锥状,使得矿粉颗粒相互黏结在一起。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有