钼铁冶金全过程先进技术集成与应用

2018-08-20

(朝阳重型机械设备开发有限公司)

钼产品加工行业经过业内人士多年的共同努力,初步实现了钼铁冶金全过程技术经济指标先进清洁生产的目的。本文重点总结介绍在钼铁冶金全过程中的先进生产工艺技术及装备的应用状况。

2 原材料标准及要求

2.1 钼精矿焙烧原材料标准及要求

1)钼精矿:GB3200-89

2)燃料煤:GB9143-88(发生炉煤气用煤)

2.2 焙烧烟气制酸及生产亚硫酸钠原材料标准及要求

1)工业硫酸:GB/T534-2002

2)催化剂:钒催化剂

3)碳酸钠:GB210-92

4)氢氧化钠:GB209-93

2.3 焙烧烟气铼回收生产高铼酸铵原材料标准及要求

1)氧化钙:GB1262-1977

2)氢氧化钠:GB209-93

3)碳酸钠:GB210-92

4)氯化钠:GB1253-2007

5)氯化铵:GB/T2946-2008

6)双氧水:GB1616-2003

7)氨水:GB/T631-2007

8)盐酸:GB320-2006

9)硫氰酸铵:GB/T660-1992

2.4 钼铁冶炼原材料标准及要求:

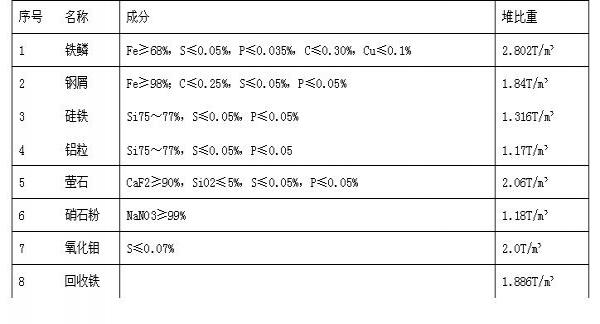

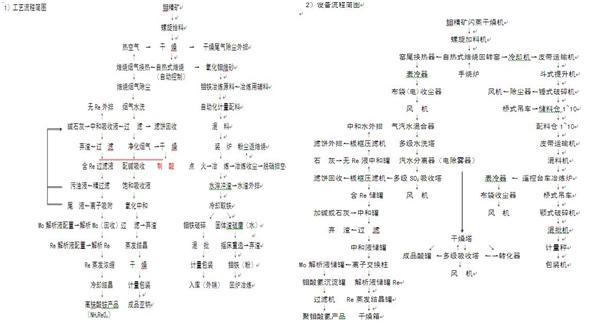

3 钼铁冶金全过程流程图

4 工艺过程中主要技术特点及主要设备应用

A、钼精矿回转窑焙烧

1)闪蒸干燥机直联焙烧回转窑技术及设备

钼精矿进入回转窑内进行焙烧前需要将其打散,干燥直至输送到回转窑加料端的料仓内。(见设备流程示意图)

打散的作用是将结成饼块狀的含湿钼精矿分散至钼精矿的原始粒度,便于干燥。干燥的作用是将含湿的钼精矿脱除一部分水分,保持入窑钼精矿的含水率在2~4%,防止进入焙烧窑内的钼精矿飞扬损失和团聚而影响焙烧脱硫的效果。

闪蒸干燥机系统通过螺旋给料机与焙烧回转窑直接连接,形成一个完全密闭的干燥物料输送系统。无物料粉尘外漏飞扬损失,因此提高了产品的回收率并保证生产环境的清洁。

2)自热式焙烧回转窑

钼精矿的氧化焙烧主要作用是脱硫,根据其化学反应方程式可知

MoS2+3.5SO2=MoO3+2SO2+995.1J

是一个放热反应过程。根据这一原理,国内在2010年研发出自热式硫化矿焙烧回转窑,用于焙烧钼精矿,取得了明显的技术优势和经济环保效果。

其工作原理是在回转窑内设置换热器,将钼精矿点燃建立焙烧温度带后,将焙烧过程中所释放出的热量利用空气置换出部分热量,并通过该换热装置将回收的热空气再合理的输入焙烧回转窑内,使窑内的钼精矿保持焙烧的持续进行。(见设备流程示意图)在此工作条件下不需外加热源进而达到钼精矿的自热焙烧,外供热能耗趋近于零及CO2排放趋近于零。

由于焙烧过程中供入的热空气充足,因此氧化过程加快,设备产能增加,产品质量好。焙砂中MoO3可达80%以上,使钼铁冶炼效果更好。

3)焙烧烟气换热器

回转窑内的焙烧烟气到达回转窑加料端的灰箱内,温度可达500℃~600℃。将灰箱设计成兼有换热功能的换热器,利用焙烧烟气与空气换热,所得到的热空气约为150℃~200℃。直送钼精矿闪蒸干燥机内。干燥钼精矿效果极佳,系统内取消了外加干燥热源,即节省了设备投资又节省了干燥用外加热源,这是一项值得推广的节能环保技术措施。(可节省Q=142kg标煤/t矿,按含水率8%计算)

4)焙烧烟气表面冷却器

钼精矿焙烧工艺过程中的一项重要技术措施是焙烧烟气除尘,它关系到生产回收率。生产过程中若无铼回收工序,则应采用干法收尘即表冷--布袋(电)收尘系统。(见设备流程示意图)

采用表面冷却器冷却焙烧烟气的主要作用是保护布袋(电)收尘器,使其布袋(电)收尘器能够在最佳的温度条件下工作。即保证布袋(电)收尘器的使用寿命及除尘效果。系统的收尘率可达99%,确保周边的操作环境优良。

5)回转窑焙烧钼精矿的自动化控制过程

6)钼精矿回转窑焙烧系统主要技术经济指标

①闪蒸干燥机干燥热能耗Q≈1000kcal/kg水,干燥后钼精矿含水率2~4%。

②回转窑焙烧尾气含尘量g=3.5g/m?,SO2浓度1.5~3.0%,温度T气≈450℃~500℃。

③回转窑焙烧钼精矿焙烧时间τ=6~7h、焙烧温度T炉≈600℃~800℃、回转窑内填充系数Φ=0.049。

④自热式回转窑焙烧钼精矿外供热能耗Q≈0,CO2排放V≈0。

B、钼精矿焙烧烟气SO2治理

目前国内对钼精矿焙烧烟气的治理主要有生产工业硫酸和生产亚硫酸钠两种方法,经过处理后的钼精矿焙烧烟气达标排放。

1)焙烧烟气生产工业硫酸

2)焙烧烟气生产亚硫酸钠

①焙烧烟气气汽水混合器

钼精矿焙烧烟气经换热器换热后仍有近300℃的高温,生产过程中若有铼回收过程,则应保障其温度,并将其输送入气汽水混合器内。在气汽水混合器内,由于高温烟气与水的直接混合作用,会产生大量的水蒸气,并能充满整个容器内。有利于烟气中的粉尘、Re2O7、SO3等被水、汽所湿润淋洗吸收。气汽水混合器应能耐高温及复合(钼)酸的腐蚀作用。

②焙烧烟气水洗塔

焙烧烟气经气汽水混合器充分混合后,进入多级水洗塔,继续对烟气中粉尘、Re2O7、SO3等进行淋洗吸收。其目的是提高回收铼、钼有价元素的回收率、脱除SO3为下道工序生产亚硫酸钠创造有利条件。

③汽水分离塔(电除雾器)

经过多级水洗后的烟气,由于SO3被吸收而形成的酸性溶液,在此条件下溶解在溶液中的Re2O7形成高铼酸HReO4、具有随水蒸气逃逸的现象,因此需要设置汽水分离器将其截留下来,实践证明选用电除雾器进行汽水分离的效果最佳。

④烟气SO2吸收塔

SO2吸收塔的结构同水洗塔。烟气中的SO2经过多级碱液淋洗吸收后,烟气达标排放。吸收液达到饱和浓度PH≈5.6时,及时抽取送氧化中和工序。

⑤氧化、中和及除杂

饱和吸收液中含有一定量的亚硫酸氢钠NaHSO3,因此需要在氧化中和罐内加入碱NaOH,进一步氧化中和调PH至8~9。使溶液内的NaHSO3充分转化程Na2SO3,经金属管过滤器过滤后清夜送蒸发结晶储罐,污浊液返送至配碱罐或碱液吸收塔。

⑥蒸发、结晶

氧化中和净化后的亚硫酸钠饱和溶液浓度~27%。送入蒸发浓缩结晶系统。

1)多效蒸发浓缩系统

多效蒸发浓缩结晶充分利用蒸汽做热源,与传统的蒸发过程相比,可节省蒸汽~80%。

2)MVR蒸发浓缩结晶系统

MVR蒸发浓缩结晶系统外加热源启动后,转入加压泵加压提压提温,系统中采用高效换热器进行换热蒸发,热源采用电能转换。

多效蒸发与MVR蒸发两者各有优势。

⑦亚硫酸钠的干燥与包装

经过多效蒸发或MVR系统蒸发结晶后排出的含水率较高的亚硫酸钠,需要进行离心甩干。甩干后的亚硫酸钠仍含有20~30%的水分,因此需要进行干燥。亚硫酸钠的干燥采用振动流化床干燥机干燥。干燥后的亚硫酸钠即可进行计量包装,选用粉料自动包装机包装。

⑧亚硫酸钠生产主要技术经济指标(单耗)

1)多效蒸发蒸汽耗0.4t汽/t水

MVR蒸发电耗55Kwh/t水

吨产品碱耗Na2CO3800kg/t亚钠

NaOH100kg/t亚钠

水耗t水/t亚钠

2)SO2排放量≤100mg/Nm?

C、焙烧烟气铼回收

焙烧含铼钼精矿烟气中含有铼的挥发物Re2O7,对烟气进行充分的淋洗吸收使其溶解在吸收液内进行铼的回收。吸收过程见“焙烧烟气气汽水混合器”“、“焙烧烟气水淋洗吸收塔”及“汽水分离器部分”

1)焙烧烟气铼吸收液的氧化中和

含铼吸收液内含有铼酸HReO4及MoO42-、SO42-、Cu、Zn、Fe、As等其他杂质(PH≈1.5~2.0),需要对含铼液进行预处理。采用氧化中和罐加入氧化剂、脱硫剂调PH值,经氧化中和后过滤,得到净化后的碱性含铼溶液,送离子吸附。在碱性条件下铼的吸附率较高。解析后对离子交换柱的再生处理也比较简单。

2)离子交换柱铼的吸附与解析

经过预处理的净含铼溶液,进入离子交换柱进行吸附,选用D201×7强碱性阴离子交换树脂及其他树脂吸附溶液中的钼和铼。其中Mo的吸附率为2%、Re的吸附率为80%。经过多级串联的离子交换柱连续吸附,将Re彻底的吸附回收。吸附饱和后的离子交换柱转入解析。

先解析Mo后解析Re,分别得到富含Mo和Re的解析液。富含Mo的解析液送沉钼酸铵,富含铼的解析液送蒸发结晶系统。

3)高铼酸铵产品的提纯

初级产品NH4ReO4的纯度一般在~99.5%,利用高纯水对初级产品多次溶解,并利用阳离子交换柱吸附、解析、蒸发、结晶,能够获得高纯NH4ReO4产品纯度可达99.99%。

4)焙烧烟气铼回收主要技术经济指标

①铼总回收率η≈80%(从焙烧钼精矿开始至获得高铼酸铵产品)。

②产品质量标准:企业内部标准,产品纯度99.9~99.99%。

D、钼铁冶炼

1)钼铁冶炼自动化配料

钼铁冶炼各种原料约7~9种,其中7种为必备原料,另外2种为冶炼钼铁的渣选粉料。目前采用的自动化配料系统,关键是计量混配准确、系统密闭性好、自动化程度高,充分体现了现代工业生产的先进性。

2)遥控行走台车冶炼及收尘

钼铁冶炼为炉外法冶炼,冶炼炉装置比较简单。为了减轻工人的操作劳动强度,改善冶炼周边环境,采用遥控行走台车冶炼炉、固定烟罩冶炼排烟的生产装置。解决了工人劳动强度大,操作环境不好的问题。其操作特点具有冶炼炉放置在遥控台车上运行,配合桥式吊车工作体现出操作灵活、车间内可利用空间大、提高作业率的特点。固定排烟罩配置表面冷却器、布袋收尘器,收尘效果好,回收的粉尘返回钼精矿焙烧,具有较大的经济效益。

3)水淬冶炼炉渣

钼铁冶炼炉点火冶炼后,静置一段时间将台车冶炼炉控制行走至放渣口,进行水淬冲渣。水淬冲渣的优点是无高温粉尘污染,(但要求做好玻璃纤维粉尘回收措施)得到的水淬渣粒度好可外销。

4)冶炼炉固体渣破碎摇床钼铁回收

对冶炼炉内的少部分保护铁渣及炉底固体渣内含有~2%的钼铁,因此要采取粉碎摇床重选的方法,回收其中的钼铁。

5)钼铁精整混批与计量包装

多批次的钼铁存在这成分变化的现象,需要多炉多批次的钼铁进行精整破碎混合,经混批后检测、计量、包装、入库。

5 钼铁冶金全过程技术装备发展发向……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有