无烟煤转底炉直接还原铜渣回收铁、锌研究

2018-08-22

以无烟煤作还原剂,经过配料、圆盘造球、转底炉直接还原和磨矿磁选的工艺流程,对国内某铜渣进行了基础试验和中试研究。获得最佳的条件为铜渣。

曹志成,孙体昌,薛 逊,刘占华

(神雾科技集团股份有限公司,北京,102200)

(神雾科技集团股份有限公司,北京,102200)

铜渣是火法炼铜产生的废渣,一般每生产1吨铜,约产生2.2吨铜渣[1]。冶炼粗铜排出的铜渣中常含有较高的铜,需要进行贫化回收,目前常用的铜渣贫化技术为热态铜渣罐装、缓慢冷却后运送到选矿厂进行磨矿浮选得到铜精矿,铜精矿返回炼铜炉,而尾矿大部分堆存,不仅占用大量土地,而且由于铜渣选铜后的尾矿(以下简称铜渣)经过细磨后粒度一般为-0.043 mm占70%以上,容易扬尘漂浮于空气中造成环境污染[2-4]。铜渣中除了含有40%左右的Fe,还有大量的Zn、Pb等有价金属,极具回收价值[5-7]。目前,仅有少量铜渣用于水泥配料[8]。许多学者对铜渣中铁的回收做了大量研究,直接选矿铁回收率较低[9],原因是铜渣中的铁大部分是硅酸铁,常规选矿工艺无能为力;直接还原方面,占寿罡[10]等采用回转窑煤基还原的方法,产品的铁品位及回收率均达到90%以上,王爽[11]获得铁品位92. 96%、铁回收率93. 49%的金属铁粉,杨慧芬[12]获得铁品位92.05%、回收率81.01%的金属铁粉,均取得了较好的试验结果;对铜渣中有价金属进行综合回收研究方面,聂溪莹[13]等进行了模拟回转窑工艺研究铜渣中Fe、Pb、Zn 的提取,所得产物中TFe 品位达到78.8%,铁的回收率为94.44%,Zn、Pb 的脱除率分别为93.11%、94.5%。但上述研究仅停留在基础试验研究阶段,尚无进行大规模工业化中试的报道。为此,本文针对国内某铜渣,采用转底炉[14-16]直接还原-磨矿磁选工艺完成了80吨铜渣工业化中试试验,得到金属铁粉TFe品位92.38 %,铁回收率88.39 %;布袋收尘系统所得粉尘中氧化锌含量为74.25%,为我国乃至全球铜渣的大规模利用提供了一种新的设备和工艺路线。

1 原料与试验方法

1.1 原料分析

表1为研究用国内某铜渣选铜后的尾矿(简称铜渣),其有价金属Fe、Zn、Pb含量均较高。该铜渣粒度较细,-0.074 mm占89.52 %。

1 原料与试验方法

1.1 原料分析

表1为研究用国内某铜渣选铜后的尾矿(简称铜渣),其有价金属Fe、Zn、Pb含量均较高。该铜渣粒度较细,-0.074 mm占89.52 %。

表1铜渣化学成分分析(质量分数)/%

试验用无烟煤作为还原剂,其固定碳含量为70.93 %;发热量为28.457 KJ/Kg,灰熔点为1250℃,适合作为铜渣的还原剂。

|

成分

|

TFe

|

FeO

|

Cu

|

CaO

|

MgO

|

SiO2

|

Al2O3

|

Na2O

|

K2O

|

Pb

|

Zn

|

P

|

S

|

|

含量

|

36.92

|

35.31

|

0.31

|

3.59

|

1.45

|

35.08

|

3.47

|

0.20

|

0.59

|

0.67

|

2.85

|

0.03

|

0.69

|

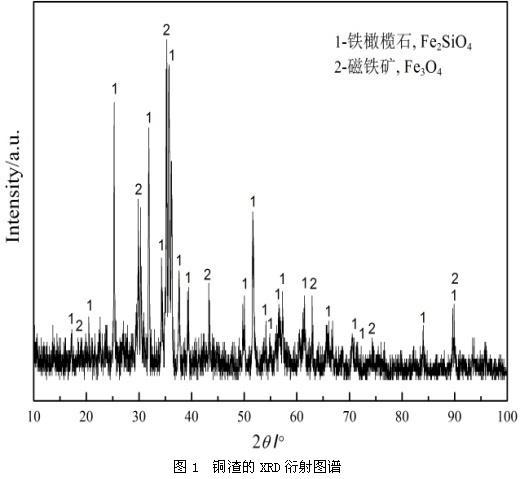

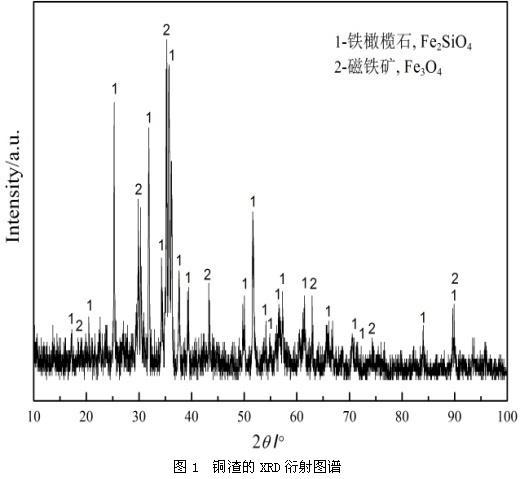

图1为铜渣的XRD图谱,由图1可见,铜渣中含铁矿物主要为铁橄榄石(Fe2SiO4)及少量磁铁矿(Fe3O4)。属于较难还原的矿物。

表2 还原煤煤质工业分析(%)

2 小型基础试验结果与分析|

成分

|

水分

|

挥发分

|

灰分

|

固定碳

|

S

|

|

含量

|

5.90

|

10.51

|

12.66

|

70.93

|

0.73

|

此外,试验选用工业石灰石做助熔剂,CaCO3含量为91.07 %,工业纯碱Na2CO3含量为98.51 %。

1.2 试验方法

按照先进行小型基础试验,后进行转底炉中试验证的顺序进行,试验工艺流程见图2。将铜渣、无烟煤和添加剂按比例进行配料混合,混合料采用圆盘造球机进行造球,造好的含碳球团经烘干后均匀地布入转底炉进行还原,由转底炉排出的金属化球团直接水淬冷却后进行二段磨矿磁选,得到金属铁粉和尾矿。试验重点考察所得铁粉品位和回收率、铜渣经过转底炉还原后的脱锌率。

铁粉回收率的计算方法为:εFe=(W1×β)/(W×α)×100%

锌的脱除率的计算方法为:εZn=(1-G1×a/G×b)×100%

其中,εFe表示铁回收率,W1表示磁选铁粉重量,β表示铁粉中铁品位,W表示铜渣重量,α表示铜渣中铁品位;εZn表示锌的脱除率,G1表示铜渣金属化球团重量,a表示金属化球团中锌品位,G表示还原前含碳球团重量,b表示含碳球团中的锌品位。

1.2 试验方法

按照先进行小型基础试验,后进行转底炉中试验证的顺序进行,试验工艺流程见图2。将铜渣、无烟煤和添加剂按比例进行配料混合,混合料采用圆盘造球机进行造球,造好的含碳球团经烘干后均匀地布入转底炉进行还原,由转底炉排出的金属化球团直接水淬冷却后进行二段磨矿磁选,得到金属铁粉和尾矿。试验重点考察所得铁粉品位和回收率、铜渣经过转底炉还原后的脱锌率。

铁粉回收率的计算方法为:εFe=(W1×β)/(W×α)×100%

锌的脱除率的计算方法为:εZn=(1-G1×a/G×b)×100%

其中,εFe表示铁回收率,W1表示磁选铁粉重量,β表示铁粉中铁品位,W表示铜渣重量,α表示铜渣中铁品位;εZn表示锌的脱除率,G1表示铜渣金属化球团重量,a表示金属化球团中锌品位,G表示还原前含碳球团重量,b表示含碳球团中的锌品位。

小型基础试验重点考察了无烟煤用量、石灰石与工业纯碱用量、还原温度、还原时间等因素对球团金属化率、直接还原铁粉的品位和回收率的影响。

2.1 无烟煤用量的影响

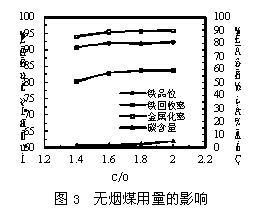

前期探索试验表明,添加石灰石作为熔剂能有效提高球团的金属化率,从而提高磨矿磁选所得铁粉的品位和回收率。经试验确定较佳的石灰石用量为铜渣重量的10%,在此条件下考察 C/O比分别为1.4、1.6、1.8和2.0时,球团金属化率、剩碳量、铁粉品位和回收率指标,其中布料厚度为3层含碳球团(约42 mm),焙烧温度1280 ℃,焙烧时间42 min,一段磨矿细度-0.074 mm占72.10%,磁场强度143.31 kA.m-1;二段磨矿细度-0.074 mm占50.89%,磁场强度95.54 kA.m-1,结果见图3。

从图3可以看出,随着C/O比增加,球团金属化率、铁粉品位、回收率均呈先上升后趋于平缓的规律,而金属化球团中的碳含量呈上升趋势,当C/O比为1.8(煤用量为21.5%)时,球团金属化率、铁粉品位和回收率分别为89.18%、91.95%和83.64%。继续增加煤用量变化不大,综合考虑选择C/O比1.8为最佳条件。

2.2 工业纯碱用量的影响

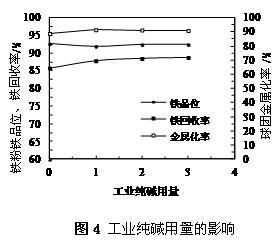

为了进一步提高磨选铁粉中铁的回收率,进行了石灰石用量试验,发现继续提高石灰石用量,含碳球团在焙烧过程中容易熔化和粉化,金属化率较低。在铜渣:无烟煤:石灰石=100:21.5:10的质量比条件下,保持焙烧温度、焙烧时间与磨选条件不变,研究了工业纯碱用量分别为0,1%,2%和3%时对还原效果的影响。

2.2 工业纯碱用量的影响

为了进一步提高磨选铁粉中铁的回收率,进行了石灰石用量试验,发现继续提高石灰石用量,含碳球团在焙烧过程中容易熔化和粉化,金属化率较低。在铜渣:无烟煤:石灰石=100:21.5:10的质量比条件下,保持焙烧温度、焙烧时间与磨选条件不变,研究了工业纯碱用量分别为0,1%,2%和3%时对还原效果的影响。

从图4可以看出,随着工业纯碱用量的增加,球团金属化率先升高,后稳定在91%左右,铁粉品位在91%~93%之间,回收率在工业纯碱用量为1%时明显上升,后变化不大。而金属化球团中的碳含量呈下降趋势。综合考虑经济成本等因素,选择工业纯碱用量为1%。

2.3 还原温度的影响

……

2.3 还原温度的影响

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有