钒钛磁铁矿资源综合利用现状及发展方向

2018-12-24

1中冶长天国际工程有限责任公司2.国家烧结球团装备系统工程技术研究中心3.中南大学 资源加工与生物工程学院

1引 言

钒钛磁铁矿是一种以铁、钛、钒元素为主,并与多种有价元素共生的复合铁矿,作为稀有金属,钒钛用途十分广泛,因此钒钛磁铁矿具有非常高的综合利用价值[1]。世界钒钛磁铁矿丰富,其储量接近全球铁矿石原矿储量的1/4,主要集中分布在南非、俄罗斯、中国、等少数几个国家和地区,探明储量超过400亿t[2]。我国钒钛磁铁矿资源主要分布在四川攀枝花-西昌地区、河北承德地区、陕西汉中地区、湖北郧阳等地区,已探明储量98.3亿t,远景储量达300亿t以上,储量和开采量居全国铁矿的第三位。其中,攀西地区探明的保有储量为93.9亿t,预测储量为117.75亿t,约占全国各类铁矿总储量的1/5,占世界钒钛磁铁矿储量的1/4,钒、钛储量分别占全国已探明储量的87%和94.3%,分别居世界第三位和第一位[3]。钒钛磁铁海砂矿属于钒钛磁铁矿中的一种,储量丰富,有数百亿吨,主要分布在日本、新西兰、印度尼西亚、菲律宾、马来西亚、澳大利亚等国家。

为了使钒、钛资源得以利用,从20世纪20年代开始,前苏联、挪威、南非等国拉开了钒钛磁铁矿综合利用的序幕,对钒钛磁铁矿的分选和冶炼问题进行了研究,我国在这方面的研究工作始于1958年攀西钒钛磁铁矿资源的开发[1,4,5]。目前,国内外针对钒钛磁铁矿资源的综合利用包括两个步骤,对矿石的分选以及对分选产品的冶炼,其中,钒钛磁铁矿的选矿技术已经日趋成熟,而对于如何通过后续的冶炼使铁、钒、钛资源均得到高效的利用还难以实现,因此,钒钛磁铁矿开发利用的难点和主要工作在于先进冶炼工艺的研发以及工业化的应用。从上世纪50年代到现在,中国在钒钛磁铁矿资源的综合利用方面取得了显著成绩,但总体开发利用程度还很低,资源浪费严重,且部分钛资源尚需进口,攀西地区钒钛磁铁矿资源在以钢铁为主导的生产工艺中,目前钛和钒的回收利用率不高,铁、钒、钛的回收利用率分别为70%、47%和15%-20%[6]。研究和报导表明,国内外对钒钛磁铁矿利用的方法有十几种,其中具有代表性的流程有高炉-转炉流程,还原-熔分流程,钠化提钒-还原-熔分流程,还原-磨选流程等,这些流程按各自特点大致可分为高炉法和非高炉法两大类,本文将介绍相关流程,通过对比和分析各流程的特点为今后提高中国钒钛磁铁矿资源的综合利用水平,尽快实现大规模工业化提供参考。

2现有处理工艺现状及存在的问题

2.1高炉法

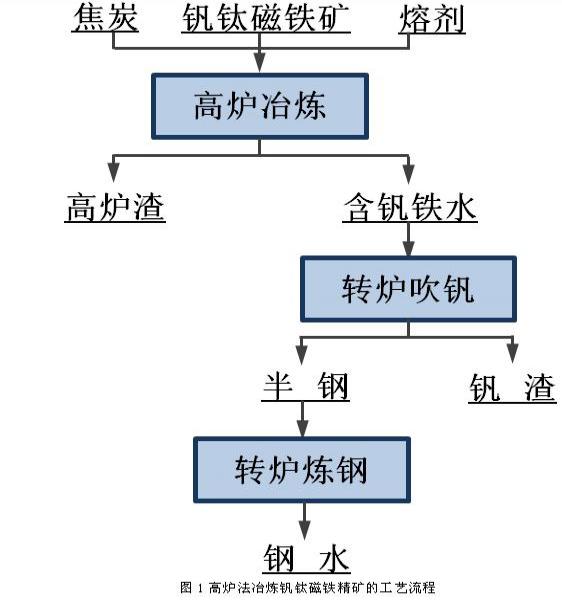

高炉法是最早用于处理钒钛磁铁精矿的工业化方法,工艺流程如图1所示。该方法是将钒钛磁铁精矿造球团或烧结后送入高炉中进行冶炼,在冶炼过程中大部分钒被还原进入含钒铁水,而钛几乎全部进入高炉渣。含钒铁水再经转炉吹炼,使大部分钒被选择性氧化进入渣相,得到半钢和含钒钢渣。半钢在转炉中进一步脱碳而成钢水,用于生产合金钢等,而含钒钢渣用于制取钒系产品。

普遍认为炉渣中TiO2含量小于16%时,高炉冶炼才有可能。超过此含量时,高炉炉缸堆积、渣铁分离不好、焦比高、生产效率低。到目前为止,世界上只有俄罗斯、中国攀钢及承德钢铁掌握了大规模冶炼钒钛磁铁矿的技术。其中,攀钢为高钛渣冶炼、承德为中钛渣冶炼、俄罗斯为低钛渣冶炼,冶炼难度攀钢最大。

高炉法冶炼钒钛海砂矿配入量较低,一般为10%以下。烧结中配入过多的钒钛海砂矿将导致烧结矿冷态强度和低温还原粉化性能变差,无法满足高炉正常冶炼要求;高炉冶炼条件下,由于冶炼温度过高,导致钒钛海砂矿中的TiO2发生过还原现象,使炉渣、铁液变稠,流动性差,冶炼难度加大;且高炉渣中钛含量仅为20%左右,目前尚无有效的回收利用方法,导致大量炉渣丢弃或填埋,造成钛资源浪费,并对周边环境造成严重污染。

2.2非高炉法

(1)还原-熔分流程

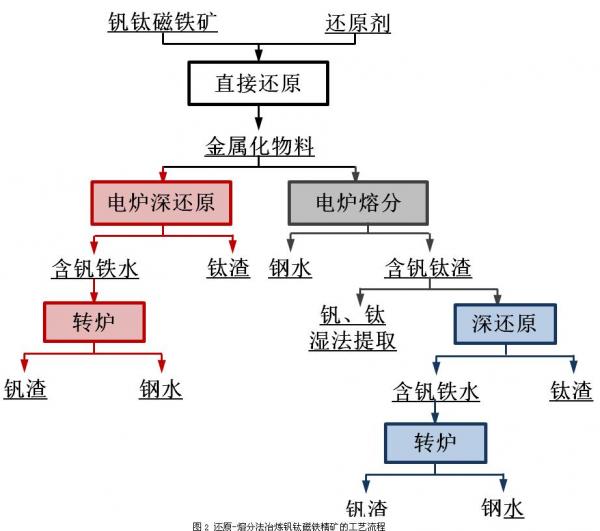

根据冶炼过程钒的走向,可分为电炉-熔分流程和电炉-深还原流程两大类。电炉-熔分流程如图2所示,该流程是将钒钛磁铁精矿的还原产品在电炉内熔化分离,钒和钛富集于渣相,从渣相钠化提钒后得钛渣或渣深还原提钒。电炉-深还原流程是将钒钛磁铁精矿的还原产品在电炉内进行深还原,使钒进入铁水,钛富集于渣相,其原理实际上与高炉法类似,只是冶炼难度相对降低了。无论是电炉-熔分流程还是电炉-深还原流程,钒钛磁铁矿还原产品的金属化率一般都在60%~80%之间。

我国在攀西钒钛磁铁矿综合利用中对电炉-熔分流程和电炉-深还原流程都进行过深入研究。从试验研究结果来看,上述流程均可获得铁回收率大于90%,钒回收率大于70%,钛渣TiO2品位在50%~60%的结果。与高炉法相比,含钛炉渣TiO2品位有所富集,但这种品位的钛渣对于生产钛制品而言,并不是优质原料。此外,对于电炉-熔分流程,钒的走向控制较困难,为保证钒进入渣相,要求电炉熔分时,必须正确配碳,合理调整电炉供电功率,控制加料速度,准确掌握冶炼终点和及时出渣、出铁,操作不当,易产生泡沫渣现象,操作难度极大。对于电炉-深还原流程,当炉渣中TiO2含量大于30%后,炉渣将变得粘滞,冶炼过程无法进行。由于我国高炉法应用得较好,回转窑-电炉法与高炉法相比没有明显的优势,因而在我国未获应用。

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有