循环流化床中铁矿粉流化特性的研究

2019-01-22

中国钢研科技集团有限公司资源应用与合金材料事业部

引言

用循环流化床作为炼铁反应器对铁矿成分的要求较宽,可以使用粒度小、分布广的铁矿粉,且具有全床温度和浓度均匀、传热传质效率高等优点,因此在气基铁矿粉直接还原中得到广泛应用。国外流态化气体还原炼铁的开发研究较多,发展较快[1-3]。而我国对流态化气体还原炼铁的研究较少[4-6],特别是对于铁矿粉在循环流化床中流化特性的研究更少。

研究铁矿粉颗粒在循环流化床中的流体力学特征,对于铁矿粉循环流化床反应器的设计和运行都至关重要。本文在自制冷态循环流化床中以精矿粉为研究对象,通过对气固两相流压力梯度和精矿粉颗粒局部浓度的大量实验测试,较系统地分析操作参数和颗粒物性对循环流化床提升管中压力梯度和颗粒局部浓度分布形式的影响,为认识、放大设计及优化操作循环流化床炼铁反应器提供实验和理论依据。

1试验原料及试验过程

气相:空气,取室温20℃,空气的密度ρ=1.205kg/m3,运动粘度ν=15×10-6m2/s,动力粘度μ=18.08×10-6 Pa·s。

固相:五矿营钢提供的精矿粉,物性参数见表1。

表1精矿粉物性参数

Table 1 The physical properties of fine powder of magnetic iron ore

|

Sample |

Grain size/μm |

Specific surface area/m2·g-1 |

Bulk density/kg·m-3 |

Angle of repose/° |

|

fine powder of magnetic iron ore |

<75 |

2.5 |

2000 |

40 |

1-罗茨风机 2-电子流量计 3-分布板 4-循环床本体5-旋风分离器6-布袋除尘器7-出料罐8-U形压力计图1自制循环流化床冷态试验系统

Fig.1 Schematic diagram of the Lab-fabricated cold fluidized bed system.

自制循环流化床冷态试验系统如图1所示。循环流化床由有机玻璃制成,床内径为140mm,高为1.7m,进气口直径40mm,流化床底部的气体进口装置采用的是锥形气体分布器,分布板由法兰固定在循环流化床底部的入口处,从循环流化床底部至顶部开几个测压孔,测定循环流化床中铁矿粉的床层压降。

试验时,空气经罗茨风机送入流化床底部,经过锥形气体分布器后进入流化床提升管,然后经过旋风分离器和布袋除尘器后排出。铁矿粉通过加料仓加入到流化床内,铁矿粉和风在单级循环流化床内做复杂的气固两相流动,当达到一定的风速后,细小的铁矿粉颗粒和气体通过切向进口进入旋风分离器,并在旋风分离器内做复杂的旋转运动,切向旋转运动分离下来的微粒经过返料阀进入流化床提升管内继续循环、流化。试验时气流量通过电子流量计读出,流化床内的压降通过U形压力计获得。

2试验结果及分析

2.1循环流化床提升管内压力梯度的轴向分布

图2给出了循环流化床提升管中不同操作条件下的轴向压力梯度分布曲线。由图可见,压力梯度沿提升管轴向的分布是由下到上逐渐减小至一恒定值。也就是说,在各种操作条件下,精矿粉颗粒在循环流化床提升管内总是不断加速(颗粒浓度不断降低)。仔细比较操作条件对精矿粉颗粒加速至一恒定值过程的影响,可以发现:(1)在相同的操作气速Ug下,装料量的越少,精矿粉颗粒的加速效果越明显,并且压力梯度达到恒定值时的轴向位置离气体分布器越近;(2)在加料量一定的条件下,当增大操作气速时,铁矿粉颗粒的加速效果越明显,并且铁矿粉颗粒沿提升管轴向一直加速直至充分发展时的轴向位置离提升管出口越来越远;(3) 铁矿粉颗粒沿提升管轴向是一直加速直至充分发展,没有减速过程。

通过图2还可以看出,当装料量不变,增大Ug时,同一高度截面上的压降是减小的。分析原因,随着Ug的增加,铁矿粉颗粒的速度增加,那么铁矿粉颗粒就会变稀,浓度减小,所需托起颗粒的曳力也减小,所以压力梯度也减小;当Ug不变时,压力梯度是随装料量的增大而增大的,分析原因,风速一定,铁矿粉量增加,颗粒被流化的几率就增加,曳力增加,所以压力梯度也增加。分析单个曲线,并通过试验数据的计算可知,在流化床提升管的下半部分压差变化率极端剧烈,而在上面则比较平缓,这与实际试验观察到的现象比较相似。

2.2操作参数提升管内压力梯度的影响

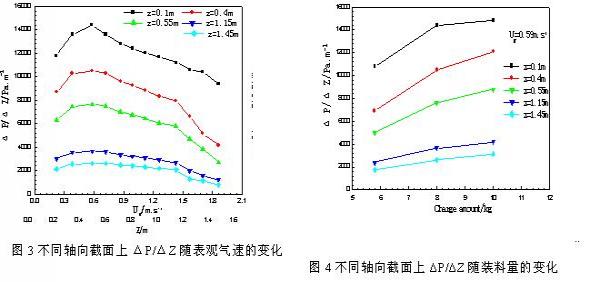

为比较提升管不同截面上压力梯度ΔP/ΔZ随操作条件的变化特点,在此选择了提升管中比较有代表性的5个截面来进行分析。

2.2.1表观气速对不同高度截面上压力梯度的影响装料量保持不变,各个轴向截面上ΔP/ΔZ随Ug的变化如图3所示,由图可见,提升管各轴向截面上的压力梯度随Ug的增大先增加后减小,分析原因,随着气速的增加,流化床处于由鼓泡流态化向湍流流态化状态转变过程中,于是流化的铁矿粉颗粒量增加,同一高度截面上的颗粒重量增加,所需托起颗粒的曳力也必将增加,所以压力梯度也自然增加;但是,随着风速的继续增大,流化床转变为快速流态化,于是颗粒的速度也会增加,那么颗粒就会变稀,浓度减小,所需托起颗粒的曳力也减小,所以压力梯度也减小。但在不同的床层高度位置,压力梯度随Ug的变化不同:在床层底部,压力梯度随Ug的增大下降很快,随着截面高度Z的增加,Ug对压力梯度的影响逐渐减小;在底部加速段,压力梯度随 Ug的变化最大,且相同 Ug条件下,相邻截面间的压力梯度数据相差也很大,这说明铁矿粉正处于加速阶段。

由3图还可以看出,从Z=1.15m到Z=1.45m,压降曲线几乎相同,这说明在 Z=1.15m 以上,铁矿粉在提升管中已基本接近充分发展。

2.2.2装料量对不同高度截面压力梯度的影响

图4给出了在保持 Ug不变时,各个轴向截面上ΔP/ΔZ随装料量的变化。由图可见,在提升管不同截面上,压降都表现出随装料量增加而增大的共同趋势,但在不同高度截面上的具体变化规律却明显不同,表现出明显的精矿粉颗粒上稀下浓的分布,随着装料量的增大,床层底部压降上升很快,而上部则表现缓和。这是因为在提升管底部加速段,增大装料量导致精矿粉颗粒浓度增大的同时,精矿粉颗粒之间的碰撞和集聚行为也增多,颗粒消耗的能量增大,所以用于加速精矿粉颗粒的能量就下降,同时精矿粉颗粒的集聚使颗粒所受的有效曳力降低,这种双重作用导致在给定气速下增加装料量使颗粒在床层底部加速段所受的加速作用减弱,从而使得ΔP/ΔZ随装料量的提高呈显著上升的趋势,而在提升管上部稀相段,颗粒间的碰撞少,气体主要用于输送颗粒,所以改变装料量所引起的颗粒输送速率的变化比较平稳,故ΔP/ΔZ随装料量的增加表现出较平稳的线性关系,如图4中,Z=0.4m 和 Z=1.45m 这两个截面ΔP/ΔZ的变化曲线。

从图4中还可以看出,从Z=1.45m截面高度起,ΔP/ΔZ与装料量的变化关系趋于稳定,即压力梯度不受截面高度的影响,此时颗粒在提升管中已达到充分发展。这也充分证明了图2对提升管中两相流动的轴向发展的描述。

2.3循环流化床内铁矿粉颗粒浓度的研究

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有