高炉改造成HIsmelt熔融还原炉的可行性分析

2019-01-31

北京首钢国际工程技术有限公司 北京市冶金三维仿真设计工程技术研究中心

1引言

目前,高炉流程仍然是钢铁工业的主要炼铁工艺,但是随着钢铁工业供给侧结构性改革的大力推进和环保要求的日趋严格,面临自然资源短缺、产品结构不合理和环保升级等严峻挑战,其可持续发展面临着较大的问题。2016年以来,国家工信部、生态环境部等部委相继发布多项文件通知,加快钢铁工业调整升级,加大落后产能压减力度,严格执行产能置换实施办法;加快推进钢铁企业实施超低排放改造,严格控制焦化、烧结等工序的污染物排放[1-3]。此外,地方政府也纷纷出台相应政策响应国家环保要求,打响蓝天保卫战。河北和河南两地开始试点实施钢铁工业大气污染物超低排放标准,要求烧结机头烟气、球团焙烧烟气在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物分别不高于10、35、50mg/Nm3;江苏省人民政府于2018年8月发布《关于加快全省化工钢铁煤炭行业转型升级高质量发展的实施意见》,2018年底前,沿江地区和环太湖地区独立焦化企业全部关停,其他地区独立炼焦企业2020年前全部退出。

国家大力推进企业技术创新,提高钢铁工业自主创新能力,鼓励开发非高炉炼铁技术,围绕品种质量、节能降耗、清洁生产等重点,加快应用新技术、新工艺、新装备。因此,钢铁工业必须不断采用新的、更加灵活的技术以适应当今瞬息万变的市场需求。未来炼铁技术必须在高效低耗、节能减排、低碳清洁、智能集约、绿色发展等方面取得显著突破。HIsmelt工艺是典型的“一步法”熔融还原工艺,可以完全不使用焦炭,无需焦化和铁矿粉造块,具有原燃料适用性强、生产效率高、工艺流程简洁、操作灵活、低碳环保等特点,在当前钢铁工业产业结构升级和淘汰置换落后过剩产能的关键时期,研究将中小高炉系统升级改造成HIsmelt系统具有重大的意义。

2 HIsmelt生产实践

HIsmelt技术起源于20世纪80年代初的德国煤气化炉,历经20年的发展,2005年在澳大利亚建成了设计年产能80万t铁水的全球首座HIsmelt工业化示范工厂,工业生产一直延续到2008年12月因金融危机停产。2012年,力拓公司与中国公司签订授权协议,在中国山东建设HIsmelt工业化工厂,首钢国际工程公司作为HIsmelt 技术的授权工程商,承担了该项目的核心工厂设计工作。该项目已于2016年8月建成投产,至今运行稳定,最长连续稳定运行时间超过4个月,平均作业率达到88%,在生产成本、环保等方面与高炉工艺相比具有显著优势[4-7]。

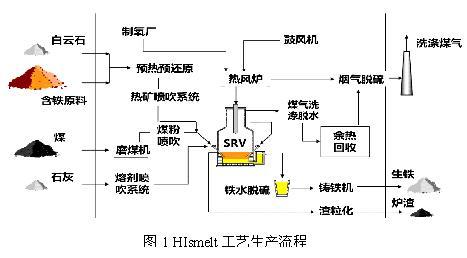

HIsmelt工艺流程见图1。HIsmelt工艺的核心部分是熔融还原炉(SRV炉),铁矿粉(<6mm)经过预热和预还原,矿粉预热温度750℃,预还原度大于30%;煤粉(<3mm)与通过独立喷吹系统输送的石灰一起,汇入SRV侧壁上的水冷喷枪,与矿粉、白云石等一起喷入SRV 炉熔池,煤粉在高温下迅速形成C颗粒,部分熔入金属熔池,使铁水增[C];另一部分与矿粉共同卷入炉渣,在熔渣内完成还原反应:C+FeO=Fe+CO,同时气流带动渣铁液滴喷溅形成HIsmelt工艺特有的“涌泉”现象。生成的高温煤气与熔池上部喷入的富氧热风进行二次燃烧,释放大量的热量,加热被气流携带的大量液滴和碳颗粒,加热后的液滴和碳颗粒回落到熔池中,从而依靠辐射和对流将热量传到熔池中,补偿矿石冶炼、造渣等反应吸收的热量[8,9]。

3高炉工艺系统改造成HIsmelt工艺系统的可行性研究以某钢厂1080m3高炉为例,设计产能90万吨/年,其高炉系统包括喷煤制粉系统、上料系统、炉顶系统、高炉本体系统、热风炉系统、风口平台、出铁场系统、渣处理系统、粗煤气系统,目前处于停产状态。HIsmelt工厂主要由矿粉预热和预还原、煤粉制备、矿煤喷吹、SRV 炉本体、煤气处理、渣铁处理、燃气锅炉、热风、烟气脱硫等系统组成,直径6m SRV炉的产能80万t/年,二者生产能力接近,本文探讨将1080m3高炉改造成6mSRV炉系统的可行性。

3.1 可以利旧的设备和设施

原高炉区域具有完善的道路运输设施,包括原燃料运输、铁水运输等,以及原料、煤粉存储设施,包括储煤场、矿仓、煤仓等。高炉喷吹用煤所需的原煤经火车由厂外运入储煤场储存,储煤场占地面积6500m2,储煤量为14000t,可以满足SRV炉200h的喷煤量(SRV炉喷煤量约70t/h),故原煤的的运输、储存的设施,基本满足要求;高炉矿粉料仓可以用来改造为HIsmelt矿粉仓,可以节省部分投资。原铁水运输采用100吨铁水罐运输,有完善的铁水运输网和控制信号,与现有的炼钢车间、罐库可以便捷的连接。故机车、铁水罐、铁路、信号控制、铁水称量等设施都能够利旧,仅需根据总图布置情况,局部修改铁路布置。经估算,以上设施直接或经过合理的改造后基本可以实现100%利旧,可以节省投资约3000万元以上。

高炉和HIsmelt工艺均需鼓入热风,因此都要需配备热风炉系统。该厂高炉配置3座顶燃式热风炉,引进俄罗斯卡卢金顶燃式热风炉技术,设计风温1250℃。HIsmelt工艺中鼓入铁浴炉的热风温度1200℃,含氧35~42%,风量约140000Nm3/h,而高炉鼓风富氧率设计值3%,风温1250℃,风量145000 Nm3/h,二者风量和风温相近,只有富氧率相差较大,因此,需要根据工艺要求调整工艺参数,平衡全厂氧气供应,同时对现有热风炉部分设备进行相应的改造,以满足铁浴炉对热风的要求。因此,高炉的热风炉系统经过适当的改造可以最大程度的利用在新工艺上,该部分可以节省投资约8000万。

在HIsmelt工艺流程中,煤气除尘系统中采用环缝洗涤器作为其核心设备。该设备将高温降温、除尘和煤气压力调节三个功能集于一身,故结构非常紧凑[10]。原1080m3高炉煤气除尘采用的是重力除尘器-一文和二文-脱水器-TRT(减压阀组)的工艺流程,可以将此系统的部分设备应用到在HIsmelt工艺流程中。原则上脱水器以及原有的污泥处理系统是可以充分利用的。另外,可以充分利用厂区现有的煤气管网、煤气柜、煤气放散系统等,能够节省投资1200万以上。另外炉前除尘设施(可以兼顾脱硫的除尘),以及部分矿粉输送的除尘利旧,可以节省的投资2000万元以上。

HIsmelt工艺流程中SRV炉产生大量高温煤气,约为220000Nm3/h,目前主要用途为一部分干燥预热矿粉,剩余的采用锅炉燃烧煤气发电,利用流程见图2。该厂1080m3高炉配置有汽动鼓风机,消化了全厂的部分富裕煤气,为了全厂的煤气利用,实现煤气零放散,还建有CCPP发电项目。故为了进行煤气回收的煤气管网、燃烧煤气锅炉、锅炉循环水系统、汽动鼓风机、发电等设施都是完整的,可以利用部分设施,能够节省的投资8000万元以上。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有