未来炼钢的氢能高能铁直接还原厂

2019-10-10

P.杜亚特

特诺恩

1 介绍

为了符合钢铁工业中有关减少二氧化碳排放的环境法规,可以预计的方法是从煤基高炉-转炉路线转换到气基直接还原-电炉路线。考虑通过高能铁工艺(高能铁是由特诺恩和达涅利共同开发的创新型希尔直接还原技术)用天然气替代煤,在CCU可行的情况下将CO2排放量降低到50%或32%;利用可再生能源电解产生的氢气还原铁矿石,可以将碳足迹降低至1%左右。本文介绍了该技术方案、经验和经济效益。

2 如何制成“绿色”氢气?

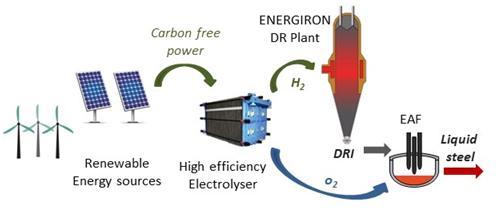

明显的事实是,生产无碳氢气的唯一方法是水电解法,利用可再生能源提供所需的电力,从而最终消除炼铁和炼钢的碳足迹(CDA)(图1)。

图1 基于高能铁自重整工艺的无碳炼钢路线

无碳氢气的制成,有不同的可用电解技术,如质子交换膜(PEM)、大气碱性电解(AAE),其现有设备运行可生产高纯度氢气,电耗范围3.8-4.6 kW/Nm3 H2、以及高温电解(HTE),目前为采用蒸汽的小产量运行设备,功率单耗约为3.6 kW/Nm3 H2。更大的PEM和AAE模块目前产能在4000 Nm3/h 的H2范围内,足以支持运行产能约为40 000 - 50 000 t/a DRI的直接还原模块,当然这取决于替代燃料的可用性。对于较大产能的直接还原厂 [1],按比例需要增加可用的制氢模块。

3 采用氢气还原铁矿

气体还原剂是CO、H2和两者的混合物。氧化铁还原热力学主要处理氧化铁、CO和H2之间的平衡,为这一过程的发生提供了可能。由吉布斯自由能(G°)表示:

Fe2O3 + 3H2 Þ 2Fe° + 3H2O DG° @900°C: -11.103,3 kJ/kg mol H2; DHrxn @900°C: +21.881,0 kJ/kg mol H2

Fe2O3 + 3CO Þ 2Fe° + 3CO2 DG° @900°C: -8.149,4 kJ/kg mol CO; DHrxn @ 900°C: -11.401,1 kJ/kg mol CO

如上所见,从热力学而言,H2比CO更容易还原氧化铁,这是因为吉布斯自由能的变化。另一方面,放热或吸热行为由相应反应的焓变(Hrxn)来表示。

仅用H2还原铁矿石是一种高吸热反应,在高温下有利于还原,在低温下需要较高的H2浓度。而用CO还原是一个放热反应,在低温、较低的CO浓度[2]有利于还原。然而,热力学数据并不能提供还原反应发生速率的信息。这取决于反应动力学,而反应动力学是由当前的工艺条件决定的。这些工艺参数只能通过实验测试来确定。

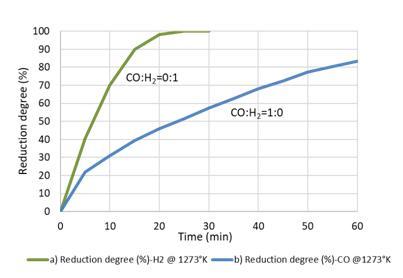

图2 当CO:H2: 0:1; CO:H2: 1:0时,还原度随时间的变化

采用不同H2/CO比[3]的气体动力学方法,研究了温度对铁矿石还原程度的影响。CO/H2比为1:0和0:1时,在900℃和1000℃两种温度下还原度的变化如图2所示。一般来说,无论还原剂是H2还是CO,温度越高还原过程越快。然而,H2对铁矿石的还原速度是CO的4倍以上;也就是说,在1000℃下,对于H2,98%的还原发生在20分钟内,而对于CO,83%的还原发生在60分钟内。原因如下:

1)H2是一种吸热反应,其平衡随温度的升高而降低,导致高温下还原能力升高,从而增强了还原反应的驱动力;

2)高温导致质量传递系数更高。

另一方面,由于CO的放热反应行为,采用CO还原铁矿石时需要较低的还原气体温度,动力学上比H2还原慢得多。

4 高能铁直接还原技术中使用氢气的长期经验

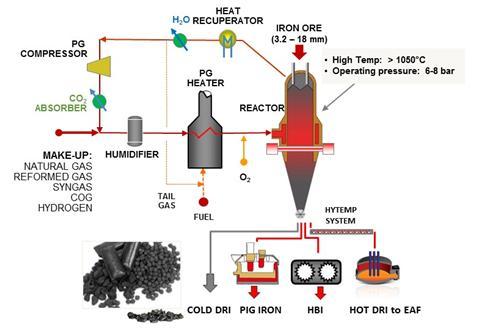

高能铁自重整工艺

高能铁自重整工艺方案(图3)于20世纪80年代在试验工厂开发,并于1998年成功实现工业化生产,是减少直接还原设备尺寸和提高效率的重要一步。无论采用何种还原性气体源,高能铁工艺的基本方案配置是相同的;天然气(CH4)、氢气(H2)、从外部蒸汽/天然气转化炉的重整气、来自煤制气的合成气或焦炉煤气,视供应情况而定。如图3所示,高能铁自重整工艺可以生产冷DRI (CDRI)、热DRI (HDRI),其可以直接:1) HYTemp热送系统直接加料到相邻的电弧炉、2) 送至压块机生产热压块HBI和3) 送至熔分炉生产生铁。后者是一种以天然气为还原剂生产铁的突破性方法,与高炉、矿热炉等传统煤基技术相比,其碳足迹降低了约50%[4]。

图3 高能铁自重整工艺方案

在直接还原-电炉工艺路线中,氢气已被长期使用

从历史上看,直接还原-电弧炉炼钢(DR-EAF)工艺路线的特点一直是使用H2。 H2通常由天然气(NG)通过催化重整炉[1]生成。由于碳-氢源为天然气, 取决于所用氧化剂的比例不同,与CO混合的H2的浓度不同;例如。

CH4 + H2O = 3H2 + CO

CH4 + CO2 = 2H2 + 2CO

自20世纪50年代以来,希尔/高能铁技术使用重整气体作为还原气的来源[1],包括传统的蒸汽/天然气重整装置,这在直接还原和制氢工厂中有数百个业绩。目前有超过40家高能铁工厂使用这种天然气重整装置。高能铁工厂和直接还原技术的竞争者(Midrex)的典型生产特性参数如表1所示。

无论如何,只要天然气作为制氢的主要来源,就会在直接还原厂和熔炼车间有CO2作为副产品进行排放。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有