熔融还原法的技术进步—超低碳排放

2019-10-24

侯希伦

北京希伦非焦冶金工程技术有限公司

1 历史背景

1.1 1958年我们的共和国成立不久百业待兴,钢铁工业也以思潮澎湃、百法争艳的姿态跃跃欲试。当时中国科学院资深院士李文采博士(时任北京钢铁研究院院长)在首钢主持了工业规模的一步熔融还原法试验。在这场试验中达到渣铁可以分离,但是分离效果不佳(炉渣含FeO较高=6-8%)。在一个还原器中炉料和渣铁熔池强烈的气流搅动中完成原矿成铁工艺,其成功的标志首先表现在渣铁分离良好,而且要达到高炉渣的含铁水平。熔融还原若能达到这个水平,说明其炉子的设计结构和冶炼工艺必须合理才行,否则是做不到的。说一句客观公道评语,Romelt熔融还原法做到了(但是它是卧式炉型,是否合理待进一步实践证实)。这里指的是在一个还原器中原矿成铁货真价实的全熔融还原法,至于因种种原因由全熔融还原一步法变种为由两个还原器组成的直接还原熔炼法[1]不属于此例。

上个世纪60年代中国和阿尔巴尼亚共和国两党缘于友好邦交,我国党和政府决定对当时我们称谓的这盏“欧洲明灯”给予经济技术援助并由前冶金部下达给北京钢铁研究总院、北京矿冶研究总院、北京钢铁设计总院等单位对阿尔巴尼亚红土矿进行研发和建设生产镍铁和钢铁产品的钢铁厂任务。我们选定在吉林铁合金厂进行工业试验[2-3]。在吉林铁合金厂陆续3年(1962-1965年)成功完成了试生产,用所得各项技术参数群作为依据,设计并建成了年处理10万吨红土矿和年产3万吨钢的横山援阿钢铁厂样板厂。这项从吉林到横山庞大持久的国家重大援阿任务从1962年到1970年历时8年期间,断断续续完成了中试线和样板厂的设计、建设和试生产。笔者作为本单位现厂生产操作负责人,参加了吉林和横山8年试生产的全过程,造就了现厂扎实的生产实践和技术素质。

当时以苏联为首的东欧经互会[4]提出的对该矿的处理方案是红土矿回转炉还原---镍铁---镍铁渣冶炼半钢---精炼钢。该流程中的镍铁渣是高FeO渣(FeO=60%),这种原料在冶金炉中的高温还原冶炼,一直是困扰冶金界的技术难题。经互会为了避开这个技术难题不敢作高FeO渣的熔融还原,而是被迫采取将镍铁渣冷装加入电炉的下策,这是因为当时他们无法解决高FeO高温液态镍铁渣还原发生泡沫渣喷溅事故和炉衬严重侵蚀的技术难题,所以才退却为冷装,造成能源的极大浪费和恶化经济效益。

当时我们采用的工艺流程是高温液态镍铁渣不落地不冷却直接加入矿热炉的熔融还原法。全工艺流程是:红土矿粉矿回转炉选择还原—还原料热装加入镍铁电炉生产镍铁(含镍15%)—高温高(FeO)液态镍铁渣直接加入矿热电炉熔融还原生产半钢—不锈钢/合金钢精炼。

我们在吉林铁合金厂所用设备:中型回转炉(内径2,0 X 35 m)和2000KVA矿热电炉。炼铁工序的产能为年处理1万吨液态超高(FeO)镍铁渣,该项目领导人是蔡博,他是知名炼铁专家、资深教授、我党的早期领导人之一、革命先烈蔡和森、项警予之子。在陆续的3年工业试生产中,研发出专用的电炉变压器[5]和一整套冶炼高(FeO)原料的熔融还原法,特别是创立了泡沫渣冶炼技术和高FeO原料高温熔融还原防止炉衬严重侵蚀技术。在试生产中建立了泡沫渣的正常冶炼制度之后,遇到的另外一个技术难题是高(FeO)液态渣在高温还原条件下的恶性炉衬侵蚀。蔡博运用了在鞍钢炼铁厂多年任厂长的生产经验和聘请了炼铁厂资深水冷技师詹建功,采用一整套技术诀窍以及采用专门的挂渣皮技术,经过反复试验终于解决了使用上述超高(FeO)液态原料高温还原严重浸蚀炉衬的技术难题,炉衬使用周期12个月。该项目经过上述3年的努力,获得国家认可和验收,成功完成了试生产为后续的年处理10万吨阿尔巴尼亚红土矿生产镍铁和3万吨钢铁产品冶炼厂提供了可靠、科学的设计依据。本项目的回转炉选择还原—电炉冶炼镍铁工艺是我国最早原创首创的RKEF法以及我国首创原创的电炉冶炼高FeO镍铁渣熔融还原法是以蔡博为首的发明者之一[6]。

1.2 1984年7月5-7日前冶金部科技司组织了熔融还原技术研发会议,当时我单位拥有炼铁和熔融还原雄厚实践经验和丰富的炼铁知识的蔡博专家本应作为主力参加(我院炼铁室主任),可惜也许是因为他对熔融还原有自己的看法而拒绝参加,就这样,我们炼铁室的其他主力也未能加入研发团队,而是由我院从未作过炼铁生产、搞物理化学和炼钢室的人参加研发(不在行),应当说这是决策不力吧。

1.3 1989年侯希伦在北京“苏联科技日在中国” 博览会上看到Romelt熔融还原法资料,这是中国最早首次开始向全国介绍该法,后来又将此熔融还原法的原创发明人---有色冶金领域氧化铜矿的瓦牛科夫熔融还原法介绍给北京有色设计总院。

1.4 1990年初笔者到Romelt工厂进行技术考察。1991年12月笔者与Romelt熔融还原法发明人罗明涅茨副校长及其助手乌沙乔夫博士(我的校友学弟)到锦州与副市长等人进行技术交流和商务洽谈关于在锦州建设年产40万吨铁水的熔融还原厂事宜。(见图1)

1990年9月由侯希伦发起通过北京钢铁研究总院李世英副院长邀请罗明涅茨和乌沙乔夫来华在北京、上海召开了Romelt熔融还原法全国技术交流会[7]。在此期间,笔者向罗明涅茨建议:Romelt熔融还原法应当拥有自己的设计权和设计组织,他采纳了我的建议,罗回国后乌沙乔夫被任命为钢设计院(Стальпроект)院长。

1994年10月笔者发起邀请客户和国家科委代表考察Romelt熔融还原法(见图2)

笔者先后对Romelt熔融还原法作了3次深入的技术考察和多次技术谈判,对其工艺技术有了深入的了解。此后,笔者在国内又找到几家客户,试图运作建设熔融还原炼铁厂。

2 Romelt熔融还原法

Romelt熔融还原法、Hismelt熔融还原法的冶金原理、工艺过程大体雷同,前者是卧式炉型(可以制造单位面积的熔体之间更大的接触和渗透面积),后者是立式炉型。

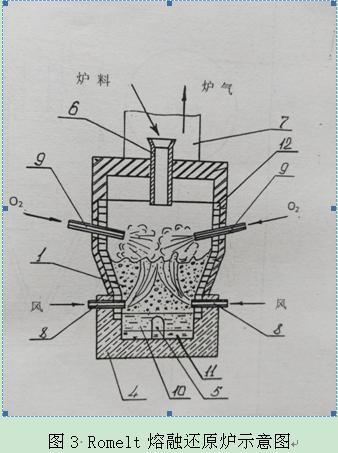

Romelt熔融还原法,通过炉墙两侧的第1排喷口往熔池渣层中喷吹富氧风,形成对熔池渣层的搅动区,使加入熔池的炉料(矿、煤、熔剂)卷入熔渣层中,将入炉的铁矿粉迅速还原成铁。进入自由空间的煤气(CO、H2等)被通过第2排喷口喷入的氧气燃烧成CO2、H2O 等,产生的燃烧热输送给熔池作为热源。试生产的Romelt熔融还原炉产能为30万t铁水/a,按每次不同的试验任务共作了24次试生产,每次连续生产14天,总共断断续续累计试生产336天,炉衬未损坏、未更换仍能使用。炉衬的耐火材料是普通材料,不必煞费苦心专门寻找、琢磨昂贵的特殊耐材照样可以长寿。Romelt熔融还原炉如图3.有Romelt熔融还原法的录像可参看。

1995年日本公司“日商岩井”购买了Romelt熔融还原法的技术使用许可权,美国钢铁协会运送矿样到Romelt厂作了试验,已经商业化转让的Romelt熔融还原厂(产能3万t生铁/a),近年印度有意向引进。

Romelt熔融还原法比其他熔融还原法的成功点首先是渣铁分离较彻底(炉渣含FeO=2,47%),其次是从炉料到生铁产品的铁回收率高(97%),这说明炉子结构设计和冶炼工艺比较合理,在熔池熔体的激烈沸腾搅动条件下渣铁分离良好和铁回收率高是不容易的。Romelt炉的生产率是高炉的2,8倍!

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有