工业粉料处理新技术介绍

2019-12-19 作者:佚名 网友评论 0 条

庞建明

中国钢研新冶高科技集团有限公司

合金生产过程中,入炉料(矿石)的物理形态(粒度)对冶炼性能影响较大,粉矿大量直接入炉,容易发生塌料、喷火等现象,引发安全事故。因此,大中型电炉使用的粉矿均需经球团、烧结,粉矿的使用受到了限制。粉矿压块,为提高粉矿使用量提供了一个新的途径。根据前期研究,粉矿复合压块与球团烧结相比,有较好物理形态。

1 工业粉料处理新技术工艺流程及特点

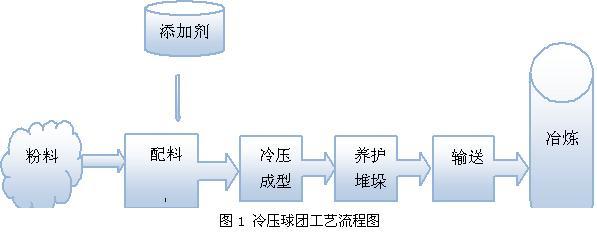

工业粉料处理新技术主要是针对铁合金行业冶炼的需求而研发的,采用冷压的方式将所处理的粉料添加还原剂及少量的添加剂经精确配料、搅拌、压制成型、烘干制成冷压复合球团,其工艺流程见图1所示。新技术所生产的复合球团完全满足了合金冶炼要求,并且在此基础上消除了事故隐患,同时可稳定提高合金产品质量、降低生产成本、降低能耗和粉尘污染。

工业粉料处理新技术应用范围较广,可用于铁合金冷压复合球团生产如:铬、锰、镍等矿粉以及不锈钢冶炼用含镍生铁粉,煤化工工业型煤生产,不锈钢、铁合金除尘灰等工业固体废弃物回收处理,化工行业电石渣回收综合利用以及稀有金属冶炼等方面。

工业粉料处理新技术的主要技术特点有以下几点:

(1)球团强度高,冷态抗压强度≥10N/mm?,高温软化温度≥1200℃;

(2)球团生产成本低,生产成本仅为烧结、球团工艺的1/5左右;

(3)生产过程环保,可全部回收利用冶炼过程中所产生的除尘灰;

(4)冶炼过程使用新技术压制的冷压复合球团可提高冶金产品质量;

(5)使用冷压复合球团冶炼可降低电耗及焦炭消耗量,从而降低冶金产品冶炼成本。

2 工业粉料处理新技术生产线案例简介

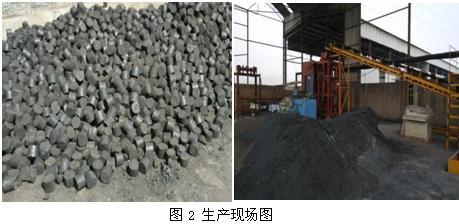

2.1 某生产线生产现场图

图2所示为工业化粉料处理新技术生产线生产现场图。该生产线工艺简单,占地面积小,自动化程度高,操作简单,用工量少;对原料要求低,所有矿种及除尘灰均可处理。

2.2 采用设备及主要参数

设备为矮烟罩式矿热电炉,额定容量为30 MVA,炉膛直径9800mm,炉膛深度3800㎜,电极直经为1500㎜,二次电压为135~183~225V,31级。冶炼品种为锰硅合金。

生产工艺流程见见图3。本工艺采用30%的电炉除尘灰和70%加蓬锰籽矿(+10.5%焦粉)以及4.5%的自制粘结剂,混合压制成Φ65×60~70㎜的柱体(以下简称试用球团),然后通过蒸汽固化,约10小时得到成品球团。

2.3 生产原料条件

在电炉正常冶炼锰硅合金条件下进行的,平均入炉品位为Mn34.74%,Mn/Fe=6.05。原辅料化学成分见表1(注:焦炭的化学成份中,除固C和挥发分外,余指灰份的化学成分)。

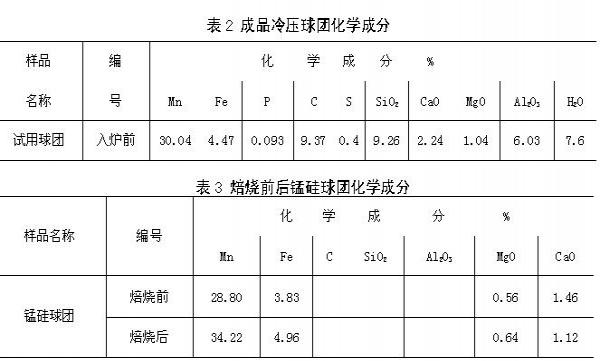

2.4 冷压球团检验结果

所得成品冷压球团的化学成分检验结果见表2。对所得成品冷压球团进行冷态强度检测:≥1700N/个;具有较好的抗水性、较长时间水中浸泡无影响,无风化现象。

为了更好地了解加入焦粉的球团的性质,我们模拟电炉高温区对球团进行了焙烧实验,结果见表3。可见,在配入焦粉后,球团矿在高温条件下产生了预还原。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有