气基竖炉直接还原炼铁生产工艺技术综述

2020-03-05 作者:佚名 网友评论 0 条

发展直接还原铁是我国钢铁工业实现可持续发展,适应日益提高的环境保护要求及提高钢铁产品质量的重要途径。

周渝生,储满生

东北大学

1 概述

发展直接还原铁是我国钢铁工业实现可持续发展,适应日益提高的环境保护要求及提高钢铁产品质量的重要途径。目前,我国的钢铁蓄积量已经达到100亿吨以上,可以预见,不久以后我国钢铁工业使用废钢的比例将快速上升,对纯净的铁源直接还原铁的需求将会有爆发性增长。 受到资源的制约,我国直接还原铁产量接近于零。 2019年全世界大型竖炉直接还原法生产的DRI所占比例超过73%,而中国仍然为零。回转窑直接还原铁生产技术缺乏市场竞争力。我国虽然已经建成了多座回收处理钢铁厂含铁尘泥的转底炉,但转底炉生产的产品金属化率偏低,一般仅适合供给高炉和转炉循环利用。

与其它炼铁工艺相比,气基竖炉直接还原法的显著优点是单套设备产量大、不消耗焦煤,节能、环境友好、低能耗、低CO2排放,是直接还原无焦炼铁技术的主流。是产品质量优良的低碳绿色先进炼铁技术,应该成为我国直接还原炼铁技术的主要发展方向。

在过去30年间,煤气化技术的产业化取得了极大发展,各类型的煤气化技术的生产装置都在中国运行。目前在南非撒旦那(saldahna)有一套产能为DRI 80万t/a的MIDREX竖炉已经生产了8年,它是世界上唯一利用COREX输出的含CO达80%的煤合成气生产直接还原铁的竖炉。印度京达尔公司也在与达涅利公司合作,建设了DRI 170万t/a煤制气-MIDREX竖炉直接还原工程。建设大型竖炉直接还原与煤制气竖炉联合工艺,关键是煤制合成气的成本能否大幅度降低,在非炼焦煤、天然气和焦炉煤气较便宜的地区和企业,均可采用此项技术。加压煤制气工艺是我国今后发展大型直接还原新工艺的基础条件,采用现有成熟的煤气化装置和竖炉,应用现有MIDREX、HYL-Ⅲ、PERED竖炉直接还原技术,可将二者连接起来,形成大型煤制合成气生产直接还原铁的联合工艺。在新疆、内蒙等缺乏焦煤而非焦煤资源丰富而且廉价的地区,大型煤制气-竖炉海绵铁联合流程具有很强的竞争力。由于缺乏天然气资源,我国迄今尚没有建设技术成熟、节能的大型气基直接还原竖炉炼铁工业生产装置,缺乏对成熟的大型气基直接还原竖炉炼铁生产技术的应用经验,目前在山西省正在建设焦炉煤气竖炉直接还原工程。

中国的能源结构适合发展以煤气化为气源的直接还原炼铁工艺。采用最新一代的洁净煤气化技术的大型竖炉直接还原工艺技术是目前最节能、低排放、高效率的大型化先进炼铁工艺,流程中可避免环境污染最严重的烧结和焦化工序,在能耗及排放方面联合工艺与高炉流程相比具有明显的优势。是我国直接还原产业的发展方向。

2 HYL-Ⅲ竖炉直接还原技术

2.1 概述

HYL工艺的开发始于上世纪五十年代,当时的HYL-I工艺采用间歇式反应器。1957年第一座HYL-I生产装置在Monterrey建成,年产海绵铁(DRI)10万吨。间歇式反应器的能耗相当高,约为17~19GJ/tDRI。1980年,HYLSA.公司在墨西哥Monterrey的直接还原厂开始采用HYL-Ⅲ竖炉移动床工艺取代原先的HYL-I间歇式反应器生产DRI,HYL-Ⅲ继承了HYL-I的一些成功技术,如还原气发生装置、以氢气为主的还原气及高温、高压还原技术等。

此后,MAN GHH AG、Ferrostaal AG和HYLSA.联合建设了一个年产200万吨DRI的直接还原生产厂IMEXSA,这也是HYL-Ⅲ工艺首次在HYLS.A.之外投入商业化生产。该厂于1989年2月顺利通过了投产考核期。

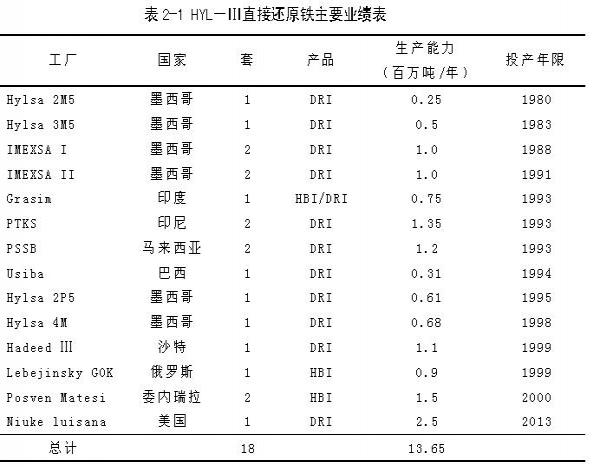

目前世界上采用HYL工艺生产海绵铁或热压铁块的工业装置共有19套,年产量达到1365万吨(见表2-1)。

HYL-Ⅲ的能耗已可以降低到约为10.46~9.74GJ/tDRI。

2.2 HYL-Ⅲ工艺的竖炉反应器

HYL-Ⅲ的反应器竖炉结构如图2-1所示。HYL-Ⅲ的含铁原料可以是球团矿或球团矿/块矿的混合物,而且原料的适用范围较宽。

HYL-Ⅲ反应器的一个显著特点是工作压力在0.55MPa以上。所以它的装料系统带有一个锁定装置以维持竖炉压力,含铁原料通过四根直立管加到料线上。

加热到930℃以上的还原气由环形的耐材管喷入竖炉的还原区,与铁矿石逆流接触,将铁矿石还原成DRI。炉顶气的出口温度为400~450℃。

高温、高压及高浓度的氢气保证了非常高的还原速度,竖炉横截面的还原效率达到3.5~5.0tDRI/(h*m2)。

固相DRI经过还原区后进入一个等压区。对于气相而言,上部是还原区,下部是冷却区。等压保证了固相可以均匀地通过还原区。

在反应器下部的圆锥形冷却段,海绵铁DRI由底部通入的含甲烷的冷却气逆流冷却并渗碳。DRI产品逐渐冷却到50℃左右后经过一个旋转阀以一定的速度排出,排出的DRI进入压力料仓,压力料仓有两个,可以交替使用。压力仓的维压装置与炉顶加料仓相似。

图2-1 HYL-Ⅲ直接还原竖炉

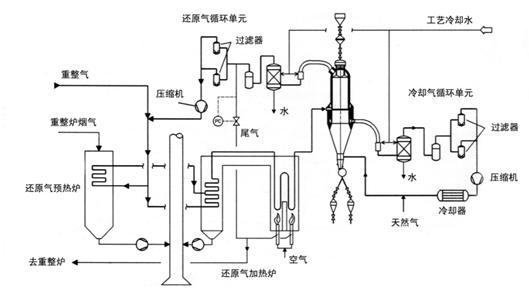

2.3 还原煤气循环(图2-2)

离开反应器的炉顶煤气经喷水洗涤器后温度降到40℃左右,水洗可以除去煤气中的粉尘和反应生产的水。净化后的煤气有三分之二左右被循环使用,另外三分之一作为尾气外排以避免反应生成的CO2或重整工艺带入的N2循环累积。因为尾气中不仅含CO2,还含一定量的CO和H2,所以循环气中必须不断补充新的还原气,以保证循环气中的还原组分大于DRI还原所需的量。尾气可作为还原气加热或重整单元的燃料气。

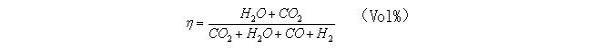

进入竖炉的还原气由炉顶循环气和补充的新鲜还原气混合组成,混合气的氧化度η控制在13~17%。氧化度η的计算公式如下:

还原气进入竖炉之前经预热器和加热器被加热到930℃。

图2-2 HYL-Ⅲ直接还原工艺

2.4 冷却气循环

……

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有