仿地幔双熔浴全能型有机废物转化洁净燃气

2020-03-30 作者:佚名 网友评论 0 条

中国科学院扬州产业化中心,国科学院浙江研究院

1 熔铁浴处理固废简介

我国废旧塑料、橡胶轮胎、有机危废等大量积存,传统的热裂解、焚烧、水泥窑等处理方法,温度低,有机物没有完全密闭隔绝,会产生大量有毒有害的中间产物,例如二噁英等有害气体,所以必须开发瞬间能达到1400℃高温、且能够液浆密封型处理方法和装置就显着尤为重要。

钢铁冶金行业近几十年来,开发了非高炉炼铁技术,特别是熔融还原技术,其中一个单元操作就是铁水浴熔融还原,在多种非高炉炼铁领域得到应用。将含碳固废颗粒与氧气/水蒸气等高速喷吹进入1500℃的金属液熔池深部,发生溶解氧与溶解碳的快速反应,生成高温下稳定的CO气体,氢元素生成H2,硫氯元素基本固化在渣中。铁水浴熔池充当了催化剂、加速器、分散体、蓄热体、反应物载体、硫吸收剂、密封体、搅拌器、热传导体等多种功能。

除了能碳氢化合物成为洁净燃气CO+H2,还能通过铁液和碱性渣固化硫氯,气体中不含硫,而且有色重金属危废能够气化回收为铅锌镉金属产品。

适用于废旧塑料、废旧橡胶及轮胎、有机固废、有机危废、生物质固废、可燃固废、高硫石油焦、高硫劣质煤等的处理和清洁燃气转换;同时进行有色金属、钢铁、化工的废渣处置及有价元素回收;脱除硫氯等。

可以放置铁水浴10-500吨,采用底吹、侧吹装置,将含碳固废及氧气鼓入铁水浴熔池中,进行反应。每小时喷吹碳氢化合物颗粒达到100吨以上,99%以上转化为洁净燃气。

燃气简单除尘净化就可以使用,既可以作为燃料气,也可以用于化工合成,例如F-T合成生产柴油、汽油,以及合格天然气、烯烃等。

我国废旧塑料、废旧橡胶及轮胎、有机固废等量大面广,采用该方法,能够避免传统裂解、焚烧等容易产生二次污染的方法,直接获得洁净燃气,含有的重金属能够回收获得金属产品,硫氯在渣中固化脱除。适合多种行业,在我国以及其他国家有广泛的应用前景。

目前高炉喷吹固废塑料、废旧橡胶轮胎,在德国日本已经运行多年。我国近三十年来发展的熔融还原炼铁技术中,HISmelt等技术中大量应用熔池喷吹的铁浴反应器,在有色重金属侧顶吹熔池熔炼、玻璃窑浸没燃烧中,也发展了此项单元操作,是成熟的单元技术。我国山东墨龙引进的HISmelt熔融还原生产线已经投产运行,也采用了铁浴熔池技术。

此项技术建立固废处理设施,单一反应器即能够每年处理50万吨以上的有机固废、危废。每吨可燃固废可产生1500-2000 M3的洁净燃气,燃气的热值达到11-12MJ/M3,相当于500-600 M3天然气的热值,全年产生的清洁燃气相当于3亿立方米天然气。

如果用此项技术外加真空电热处理钢铁中含有金属锌资源的固废,特别是高炉除尘灰、电炉除尘灰中提取的含锌次氧化锌,单台反应器一年能产出20万吨金属锌,销售收入42亿元,利润超过10亿元,产品作为热镀锌的金属材料,实现固废资源的高附加值综合利用。

制得一提的是,这种终极处理技术,是仿照地球地幔深处时刻进行的地幔化学过程,地幔中的高温铁镍液体合金以及其上的熔融岩浆,组成了破坏和重整一切有机物,进而获得煤炭、石油、天然气、页岩油气等的化学和物理过程。

这种处理工艺技术不输于协同处置,本身不产出任何金属产品,熔融金属液、渣液只是充当了高效的触媒催化剂等多种功能。

我们也不妨把这种技术称为改变中国固废、能源格局的7G技术,也就是Garbage and Gangue into fuel Gas, power Generation and Gasoline by Geomantle type Gasifier, 中文意思是“将垃圾和煤矸石转化为燃料气体、发电和汽柴油的仿地幔气化技术”。

2 熔铁浴喷吹的工业基础

人类社会进入工业化以来,社会生活以及生产过程排出的垃圾、废弃物以惊人的数量不断增长和积累,已经成为人类社会必须面对的重大生态环境难题。

虽然人们使用填埋、焚烧、堆肥等多种手段来处理垃圾固废,特别是其中的有机物,但目前常用的处理手段要么处理的速度和数量难以适应固废飞速增长的节奏,要么是在处理过程中容易产生新的二次污染,要么是处理的成本高企,或者是受到土地容量等的限制而难以为继。世界各国都不同程度存在垃圾围城、垃圾固废侵占人类生存空间、垃圾固废导致生态环境恶化的难题。

从现代钢铁冶金、有色金属冶金的冶炼过程中,利用喷枪将高速气体射流吹向金属液或者渣液,形成激烈的气液混合流动,带来熔池的激烈搅拌,构成了反应动力学上良好的混合条件,对于金属与渣液熔池的动量传递、热能传递、质量传递具有良好的作用,行业内称之为“过程强化”手段,这也是现代冶金科学技术着力发展的一种提高效率、提高产率的技术路径。

更进一步,将高速气体射流浸没喷吹入金属液或者渣液,以及用高速气体射流作为载气,将固相粒子喷吹进入到熔融金属液、熔融渣液内部,构成了所谓的熔铁浴、熔渣浴的反应条件,气固液三相在气体射流的动能搅拌下,得到充分混合,反应的总速率进一步快速提升,特别是固相粒子比起块状固体,具有更大的比表面积,与气泡、熔池的接触更为良好,反应效率大为提高。

在钢铁冶金的鱼雷罐铁水预处理、高炉炼铁、转炉炼钢、熔融还原炼铁,以及有色重金属铅锌铜镍锡等的熔池熔炼的工业实践中,将燃料、脱硫剂粉体、矿粉等喷吹入金属液熔池、渣液熔池构成了熔铁浴反应、熔渣浴反应,已经是相当成熟的单元操作,体现出速度和效率方面的极大优势。

下面仅以钢铁冶金熔炼过程来详细阐述。

钢铁工业有三个重要功能。首先是生产钢铁制品,这是为全社会所熟知的。还有两大功能往往并不为公众所知,那就是处理消纳社会和其他工业大宗固体废弃物的功能,以及因此而来的能源转化功能。这后两个功能是紧密相关的。

德国、日本等国的钢铁工业,从1980年代开始,即有意识地处理社会固体废弃物,例如高炉喷吹废旧塑料代替喷煤,取得很好的效果,尽管高炉喷吹废旧塑料,并不是熔铁浴、熔渣浴的处理方式,但是已经具有了钢铁工业实现第二功能的雏形。至于第三功能,钢铁企业为周边的社区提供煤气、电力、供暖等,已经持续了数十年以上。

这个阶段钢铁工业对废弃物的消纳处理,以及将煤炭能源以另外一种气体燃料、热蒸汽、热水、电力等方式提供给社会,其主要功能-生产钢铁产品,并没有被冲淡,也只是一种协同式发挥其环境功能。

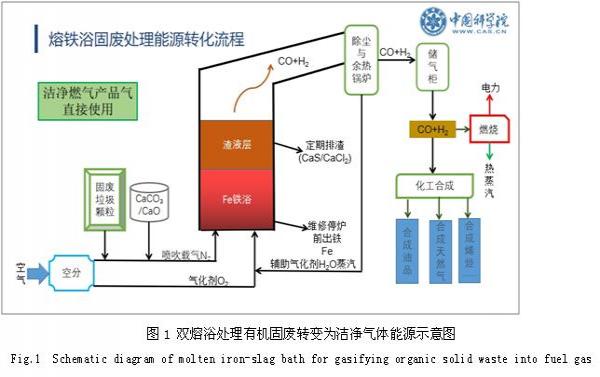

更为彻底的做法是:放弃钢铁的生产,只是利用钢铁冶金中比较成熟的熔铁浴、熔渣浴反应工艺和装备,借鉴其成熟的单元操作,用高效的双熔浴方式,将有机物固体废弃物高速喷吹进入熔浴中,并鼓入气化剂,进行彻底处理和转化,将其中碳氢元素转化为洁净合成燃气,而无机物大部分进入到渣中,实现减量化、无害化处置,合成气体既可以作为燃料气体,也可以通过适度变换其中的H/C比例,为下一步的化工合成提供合格原料气,由此将能够对人类环境状况、能源格局带来革命性的影响。图1是典型的双熔浴处理的流程示意图。

3 双熔浴处理有机固废的优势

熔铁浴、熔渣浴组成的双熔浴,用来作为触媒,处理高速喷入的有机物固相颗粒,在有氧气存在的情况下,进行有机物的气化,其主要优势在于:

碳氢化合物的超高温快速裂解:熔铁浴、熔渣浴的温度高达1400-1600℃,有机物接触后,特别是在浸没喷吹,被熔铁、熔渣包围的状态下,有机物分子在数十毫秒的时间内迅速裂解,裂解为碳一产物,碳原子溶解进入铁液,氢原子结合成氢气分子逸出熔浴。

溶解碳与氧的快速反应:氧气鼓入熔池,与铁生成FeO,FeO处于动态的分解-化合的平衡中,铁液中溶解有一定的[O],溶解态的氧与碳的反应速度,比固体碳与空气中氧的反应速度快1-2个数量级,快生成CO气体逸出熔体,与氢气混合在一起成为合成燃气;

不产生复杂的有机物等中间产物:由于达到1400℃以上的超高温,有机物超高温裂解为单原子无机物或者双原子气体分子,没有任何复杂的有机物,也没有中间产物,例如比较致命的中间产物二噁英等,也没有焦油等有机物;

碳转化率很高:几乎没有残留的未分解有机物,碳原子转化率高达98-99%,几乎所有有机物转化为最简单的无机物--溶解碳或者一氧化碳气体以及氢气;

硫元素较为彻底的吸收:硫元素在被铁液吸收,成为FeS,在铁液中溶解度很高,铁浴对于硫的吸收相当迅速,合成气中硫含量极低,通过喷吹石灰、石灰石颗粒,使得硫从铁液中转移到高碱度渣中,以溶解在渣中的CaS形式脱除;

熔铁浴、熔渣浴充当了多重角色和作用:液态触媒、催化剂、分散剂、蓄热体、流动基体、温度热量缓冲体调节剂、碳溶液、氧溶解体、碳氧快速反应载体、铁液为硫吸收体、气体产物洗涤剂过滤机、气体产物净化剂、熔渣为无机物吸收体、高碱度渣为硫的最终吸收体、重密度液态密封体包裹,等等。

与其他的处理有机废弃物的方式比较,熔铁浴的优势是显而易见的。简单比较如下:

垃圾焚烧:从最终产物来说,垃圾焚烧只有热能,不产生任何气体化学产品。焚烧过程温度一般只有600-900℃,容易产生二噁英为代表的有毒有害的中间有机物,需要外加优质燃料提高其燃烧温度,燃烧过程不稳定,容易波动。燃烧温度远低于熔铁浴1400℃以上的超高温。焚烧过程有机物经常有残留,需要二次处理。而且垃圾焚烧是在与大气相通的环境中进行的,二次污染严重。而熔铁浴则是在液态熔铁等高温液浆密封体中进行的。

塑料裂解:塑料如果自然降解,一般需要300-400年,而在熔铁浴炉中,0.1秒就能转化为洁净燃气。采用其他加热的方式热裂解,虽然能产出一些类似石油化工的烃类产物,但转化过程温度低,烟尘量很大,产生大量二次污染,残留物量大复杂,易滋生次生污染,同时转化率也较低。

堆肥发酵等微生物降解:对于部分农业、林业、养殖业的废弃物,堆肥发酵产生沼气,是一种低成本的处理方式。但是生物发酵,受到比较多的不确定性因素影响,比如季节、温度,部分寒冷地区冬季无法产气,效率低、速度慢,不适合大规模转化。特别是畜禽粪便中的抗生素残留量很大,抗生物能够杀灭本来用来分解生物质的微生物,导致微生物降解丧失活性。而熔铁浴由于温度超高,反应速度不受任何自然环境影响,是大规模快速处理生物质以及能源转化的利器;

等离子体超高温裂解:对于危废,现在普遍采用等离子体高温裂解的方法。等离子体高温裂解的温度确实实现了超高温,使得待处理危废得到较为彻底的裂解转化,但是缺陷也是明显的:一个是等离子体需要耗电,而熔铁浴本身是对外供能的,能源的一正一负,显示了其经济性的巨大差异。还有,等离子体枪昂贵而且功率很小,一个典型的熔铁浴炉,产出的热能其功率可以接近GW级别,而一个典型的等离子枪功率只有不到100KW级别,差了10000倍左右,无法成为主流的大宗固废处理方式。况且,等离子体枪虽然温度高,但其物料加热也是裸露在空气中,升温过程仍然有可能产生中间复杂有机物的毒害,而高温熔铁浴由于铁液、渣液的密闭包裹作用,气体冲出双熔浴后,必然几乎不含任何有机物成分。

即使是在煤气化方面,熔铁浴也有很重要的优势。常规的煤气化,常常集中在固定床、流化床、气流床这三种,且工艺装备技术已经开发很成熟,达到单炉每昼夜能够气化2000多吨煤的量级。但现有气化炉,对煤种还是有所挑剔的,对于煤的结焦性、黏结性、灰分熔点、反应活性、粒度、热稳定性、成浆性、含水率的要求都是比较苛刻的,每种气化炉对于煤种都有各自特定要求,不太适应其他煤种。而熔铁浴由于其流动基体是铁浴,几乎可以气化任何有机物,对不同种类的煤高度适应,就连生活垃圾也可以气化。而且气化产物可以不含任何氧化性气体、气相不含硫,没有焦油等物质,成分单纯、操作稳定。

熔铁浴不仅在固废的消纳处置方面拥有极大的优势,更大的优势在于能够将地球上绝大多数生活垃圾、农业林业废弃物如秸秆/枝桠/甜高粱/锯末/海藻、畜禽粪便、废旧塑料、废旧橡胶轮胎等转化为洁净燃气,进而转化为石油化工产品,例如合成优质汽柴油、石蜡、石脑油、润滑油、合成天然气、烯烃、聚烯烃、醇醚等产品。

以中国为例,历史积存了700亿吨固废,其中很大比例是有机物,每年新增固废几十亿吨,其中农业固废10亿吨,畜禽粪便17亿吨,生活垃圾4亿吨,经由熔铁浴转换,可以合成数亿吨的油气产品,减少中国在液体化石能源、气体化石能源方面对外的过度依赖,同时也减少化石能源使用过程的碳排放。生活垃圾以及生物质废物,制成气体、液体能源,本身是碳中性的,不增加大气二氧化碳排放。

地球上每年光合作用生成的生物质量高达1500亿吨,扣减掉其中的水分,绝干生物质量也高达数百亿吨,采用熔铁浴处理的话,意味着能产生数十亿吨油气产品,基本达到当前化石能源的消费程度。这意味着地球人类社会依靠熔铁浴的转化效果,能够开始告别化石能源时代,真正进入到生物质能源时代。依靠熔铁浴的过程强化转化效果,光合作用-熔铁浴转化,构成了闭环循环,垃圾围城和依赖化石能源成为了历史。同时,这也意味着当前全球化石能源布局所导致的紧张的全球政治、经济关系,也将会迎来极大程度的缓和--如果世界各国人民能够在自己的土地上依赖每年太阳恩赐的光合作用生物质,就合成出现代社会所需要的油气资源,那么在中东进行激烈的角逐就不再必要。

综上所述,在处理固废垃圾、生物质资源方面,较之于传统工艺过程,熔铁浴简单粗暴,效率奇高,甚至可以称之为终极版的雷霆手段,也是垃圾和有机固废的终结者。从能源的角度看,熔铁浴打通了从光合作用到生物质到替代化石能源的最后一个关键环节,开辟了一条人类不再依赖化石能源的新路径,也有助于终结世界各国在中东等油气输出国的激烈角逐和争夺。

4 双熔浴实现地球终极有机固废消解与循环

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有