难选冶低品位铁矿资源高效富集回收新工艺中试研究

2020-04-15

中南大学资源加工与生物工程学院

低品位赤铁矿是我国难选铁矿资源中的一种,其具有铁品位低、硅酸盐含量高、铁氧化物晶粒微细(平均粒度在0.045mm以下),以及铁氧化物与含铁硅酸盐脉石矿物共生紧密、物理化学性质相近等特点,难以用常规选矿方法进行有效的富集[1-4]。该类赤铁矿石总储量将近30亿吨,如果这部分铁矿资源能得到有效的利用,对缓解我国铁矿石资源压力具有重要的帮助。

采用直接还原-磁选方法处理该类铁矿石是目前研究热点之一,在还原温度1000-1200℃和还原时间60min-120min的条件下,还原产品的金属化率在85%以上;磨矿、磁选后精矿铁品位、铁回收率分别在85%-95%和80%以上[5-7]。但该类铁矿石硅含量较高,在还原过程中生成的FeO会与SiO2生产铁橄榄石(Fe2SiO4)。铁橄榄石易与其他化合物形成低熔点体系[8],在高温下转变为液相,阻碍铁氧化物的进一步还原。此外,铁橄榄石本身难以被还原[9-10],从而造成铁元素的流失。

直接还原-磁选法近年来成为处理该类铁矿石的研究热点,但推荐的还原温度较高、时间长,且大多停留在理论研究和实验室开发阶段。本文以某微细粒赤铁矿为研究对象,在对铁矿工艺矿物学研究的基础上提出了低温快速还原-磁选工艺,并完成了回转窑直接还原工业试验。

1 原料性能与试验方法

1.1原料性能

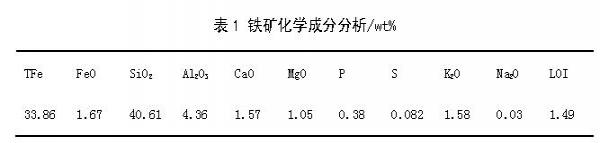

铁矿是来自湖南某地,其化学成分如表1所示,X射线衍射结果如图1所示。

由表1可知,该铁矿铁品位仅为33.86%;脉石主要是SiO2(40.61%),其次是Al2O3,有害元素P、 S含量较低。由图1可知铁矿中主要含铁矿物为赤铁矿;主要脉石为石英,并伴生有少量的绢云母和绿泥石。

图2为铁矿的扫描电镜分析图谱,表2为矿石中铁氧化物的嵌布粒度分析结果。由图2和表2可知,矿石中主要含赤铁矿(Fe2O3)和石英(SiO2)两种矿物,两者呈浸染状相互交生,嵌布关系十分复杂。赤铁矿粒度极其细小,小于0.01mm部分占赤铁矿质量分数的39.94%,分散程度高,主要呈星点状无规则地分布。将铁矿石破碎、磨细(小于0.037mm部分占71.20%)用于造球。实验所用的还原煤工业分析结果如表3所示。将还原煤破碎、磨细(小于0.037mm占58.89%)用于造球。

注:Fcad为空气干燥基固定碳;Mad为空气干燥基水分; Ad为干基灰分;Vdaf为干基挥发分。

1.2实验方法

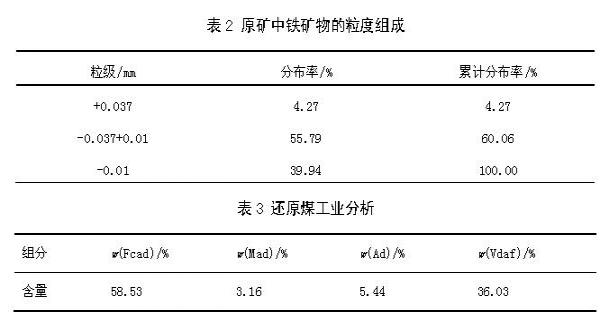

1.2.1 内配煤球团回转窑还原

直接还原工业试验的流程如图3所示,流程主要包括铁矿和煤磨细、造球、干燥、回转窑还原、冷却和干式磁选等。将生球(直径为3-8mm)用皮带运输机运入圆筒干燥机中进行脱水,干燥筒的直径为1.8m,干燥介质为从回转窑尾端排出的高温烟气,干燥圆筒排出的尾气经过除尘后排放。生球经过部分脱水后进行筛除小于3mm的部分,筛上大于3mm的球团和部分煤从窑尾加入回转窑中进行还原。回转窑规格为Ф1.5m×15m,从窑头的喷枪喷入煤供热。物料随着回转窑的转动从窑尾运行到窑头,高温的物料从窑头排出,物料在窑内的运行过程在100min左右。高温物料进入到圆形的冷却筒中,冷却筒上半部分喷淋冷却水,冷却筒下半部分浸入水中。物料经过冷却后温度降至130℃以下,然后经过干式磁选机将磁性物料和残煤的分离;分离后的残煤经过3mm的筛子进行筛分,大于3mm的残煤部分从窑尾部和球团加入回转窑中。

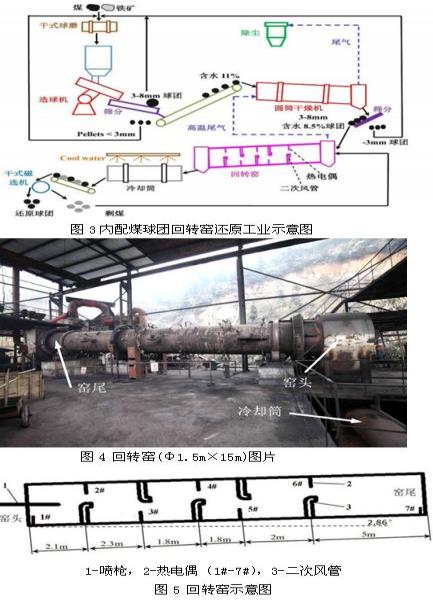

回转窑是整个工业试验最重要的部分,其示意图和照片分别如图4和5所示。回转窑的外径为1.5m,内径为1.0m,长度为15m,与水平面成2.86°的倾斜角放置。物料从窑尾加入,从窑头排出。回转窑头中心位置设有一个直径为0.058m的喷枪,通入压缩空气(一次风)将煤粉颗粒喷入到窑内,为回转窑提供热量。回转窑的温度由7个内置的热电偶监测,热电偶的位置如图5所示。在热电偶径向对面设有风管,并与窑身风机(二次风机)相连,二次风机将空气(二次风)鼓入窑内用于助燃。

1.2.2 内配煤球团回转窑还原过程解析

回转窑煤基直接还原是一个极其复杂的过程,为查明内配煤球团在窑内的还原历程,当回转窑运行的结果稳定后,将回转窑进行了停窑,并冲入大量的氮气冷却,然后取样分析研究。取样方法如图6所示,每0.5m作为一个取样区域。

2 结果与讨论

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有