钛精矿与钒铁精矿混合矿氧化球团制备技术研究

2020-05-06

攀枝花学院

四川省攀枝花-西昌地区蕴藏着丰富的钒钛磁铁矿资源,但均属于岩矿型钒钛磁铁矿。钒铁精矿与钛精矿是这种钒钛磁铁矿选矿生产的两大主要产品。其中钛精矿是从选出钒铁精矿后的尾矿中再进行选别而得的选矿产品。钒铁精矿的主要用途是作为高炉炼铁原料及以普通铁矿高炉冶炼的护炉(衬)原料,应用方式是加工成碱性烧结矿和酸性球团矿后再共同进入高炉冶炼,获得含钒铁水和高钛型高炉渣两种主要产品。钒铁精矿还可作为煤基直接还原、气基还原及熔融还原等非高炉冶炼新工艺的原料,其产品为50钛渣和含钒生铁。

钛精矿的主要用途是作为硫酸法钛白的钛原料,以及作为电炉冶炼钛渣的原料。根据钛精矿中钛品位及其杂质含量的不同,可以冶炼出二氧化钛品位在70%~84%的酸溶性钛渣及二氧化钛品位大于85%的高钛渣。其中酸溶性钛渣可单独或与钛精矿一起共同作为硫酸法钛白生产的钛原料,而高钛渣则作为氯化法钛白的钛原料。近两年的新技术研究成果表明,酸溶性钛渣还完全能够作为熔盐氯化法生产四氯化钛的钛原料,这是中低品位钛渣氯化技术的一项重大的新的突破。

在实际工业生产实践中,钛精矿和钒铁精矿都各自在相应的行业领域获得了普遍应用。但存在的问题是:从钒钛磁铁矿中选出的钛精矿和钒铁精矿的产品产率不同并且高低相差较大,其中钛精矿产率为3%~5%,而钒铁精矿产率为33%~35%,即钒铁精矿的产量实际上是过剩的,钛精矿产量供不应求。如四川省攀枝花市2018年钛精矿产量323万吨,钒铁精矿约2200万吨,后者约为前者的7倍。

能否找到一种同时应用钛精矿和钒铁精矿制取新产品并能得到有效应用的新途径?以钛精矿和钒铁精矿混合矿为原料制取氧化球团,就是一种可行的途径。预计这种混合矿氧化球团的应用途径有三,一是作为还原冶炼中低品位钛渣(如60钛渣)的原料,二是作为非高炉冶炼新工艺的原料,三是作为其它综合提取钛钒铁新技术流程的原料。

本文介绍以攀西地区钛精矿和钒铁精矿为原料制取混合矿氧化球团的相关研究工作。

2 试验研究

2.1 试验原料

试验原料有钛精矿、钒铁精矿、有机粘结剂和自来水,钛精矿及钒铁精矿原料成分及粒度见表2-1~表2-4,焦炭成分见表2-5所示。

2.2 试验仪器

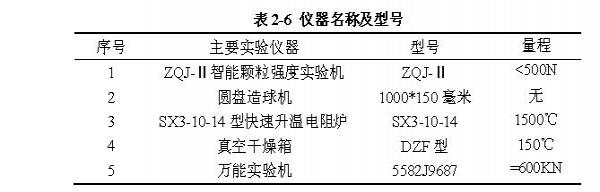

本试验主要使用仪器及仪器规格见表2-6。

2.3 钛精矿与钒铁精矿混合矿生球制备工艺

2.3.1 工艺流程

钛精矿与钒铁精矿混合矿球团制备工艺流程图如图2-1所示。

图2-1 钛精矿与钒铁精矿混合矿球团制备工艺流程

以钛精矿粉、钒铁精矿粉、PVA及自来水为原料进行配料、混料,并加入有机粘结剂PVA溶液。混合料在圆盘造球机内进行造球,。选取直径为8~6mm的湿球放入干燥箱中干燥,随炉升温,在120℃下干燥4h,得干生球。

2.3.2造球试验因素选择及试验设计

造球试验工艺流程与常规的普通铁矿滚动造球工艺过程基本相同,但具体工艺参数有所不同。主要造球工艺条件为:配矿比,圆盘转速及其倾角,圆盘造球机转速为18r/min,圆盘造球机倾斜角度为45°,加水量及有机粘结剂加入量。

2.3.3 混合矿球团氧化焙烧试验因素选择及试验设计

球团的氧化焙烧试验的主要影响因素有焙烧时间、焙烧温度、升温速率及焙烧气氛。

采用单因素氧化焙烧试验及正交氧化焙烧试验相结合的试验方法。

升温速率:对于氧化焙烧试验有等温焙烧(非随炉升温)与非等温焙烧(随炉升温)两种方式。若采用等温焙烧,球团入炉时其温度突然升高,升温速率快,则会导致球团爆裂及粉化,使焙烧过程难以进行下去;若采用非等温焙烧,球团随炉升温,其温度随炉温的升高而缓慢升高,不会突然升高,升温速率较慢,则不会生产球团爆裂及粉化现象,焙烧过程平稳进行,焙烧效果较好。

焙烧气氛:为氧化焙烧,空气已经是氧化气氛,所以试验在空气环境中进行。

焙烧时间、焙烧温度:参考北方某公司[31]对竖炉焙烧球团矿焙烧温度、高温保持时间、冷却强度等工艺参数的研究情况,其适宜的焙烧温度1200℃~1250℃、时间30min左右。

本论文选择采用在空气环境中快速升温电阻炉焙烧,升温速度每分钟3~8℃,焙烧温度1175~1275℃,焙烧时间5~25min。

(1)单因素氧化焙烧试验:探究焙烧温度对抗压强度的影响时,取升温速度为6℃/min,焙烧时间20min,焙烧温度为1175℃、1200℃、1225℃、1250℃、1275℃,目标是球团抗压强度;探究焙烧时间对抗压强度的影响时,取升温速度6℃/min,焙烧温度1250℃,焙烧时间分别为5 min、 10 min、 15 min 、20 min、 25min,目标是抗压强度;探究升温速度对抗压强度的影响时,取焙烧时间20min,焙烧温度1250℃,升温速度分别为3℃/min 、5℃/min、 6℃/min 、7℃/min、 8℃/min,目标是抗压强度。

(2)氧化焙烧正交试验:根据单因素氧化焙烧试验结果选取正交试验工艺参数。正交试验因素水平及结果见表2-7。正交试验选取4因素3水平的正交试验表,按照正交表对球团进行氧化焙烧试验。对正交试验结果进行分析后选出最优的方案,以最优方案为条件进行稳定试验,最后得出适宜的给球团氧化焙烧工艺条件。

2.3.4 分析测试内容及方法

本文中主要对球团密度、堆积密度、含水量、落下强度及抗压强度进行分析测试,主要分析测试方法如下。

(1)生球落下强度测试。选择10个完好的生球(直径在8~16mm),取10个生球0.5m高自由下落在10mm厚钢板上的落下次数(生球摔裂时的落下次数既为该球的落下强度,单位次/球)的平均值为该球团落下强度。

(2)球团抗压强度检测。选取10个直径为8~16mm好整球团采用ZQJ-Ⅱ智能颗粒强度实验仪测量其抗压强度(单位:N/球),10个球的抗压强度平均值既为该球团的抗压强度。

3 试验结果及分析

3.1湿球的物理及机械性能及分析

不同配矿比钛精矿与钒铁精矿所造生球湿球的密度、含水量、堆积密度、落下强度、抗压强度测试结果如图3-1~图3-5所示。

由图3-1~图3-2可以得出:随着钒铁精矿含量增加,混合矿球团的密度及堆积密度均增大。这是因为钒铁精矿的真密度(4.8~5.2 g/cm3)略大于钛精矿的真密度(4.7~5.0 g/cm3)所致。

由图3-3可得出:混合矿中含水量随着钛精矿:钒铁精矿比例的减少而先减少后增加,并不是随着钒铁精矿比例的增加而一直增大。混合矿中含水量随着钛精矿:钒铁精矿比例的减少而减少,这是可能是由于混合矿中钛精矿比例占多时,因其吸水性弱于钒铁精矿所致;在混合矿中含水量随着钛精矿:钒铁精矿比例的减少而增加,可能是由于混合矿中钒铁精矿比例占多且其亲水性好于钛精矿所致。由此可得出:混合矿的含水量大小主要取决于其中亲水性好的矿种所占比例的多少。

由图3-4~图3-5可得出:球团的落下强度和抗压强度和均随钛精矿:钒铁精矿比例的增加而增大,特别是其落下强度几乎呈正比例增加。在配矿比为2:1、1:1、1:2时,其落下强度分别为3.5次/球、4.4次/球、5.2次/球,抗压强度分别为1.74 N/球、2.17 N/球、2.36 N/球。球团强度增加的原因主要是:钒铁精矿粉粒度更细,亲水性更好,毛细力更强,成球性能更好。

3.2干球的物理及机械性能分析

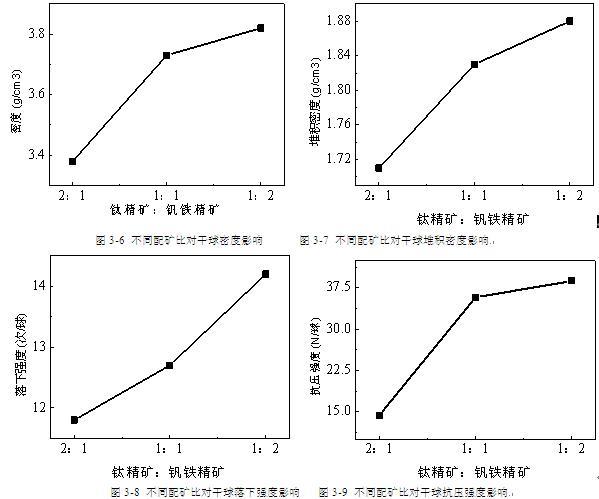

将不同配矿比钛精矿与钒铁精矿所造混合矿生球干球的密度、堆积密度、落下强度、抗压强度测试结果如图3-6~图3-9。

由图3-6~图3-9可得出:(1)混合矿干球的密度、堆积密度、落下强度和抗压强度均随配矿比的增大而增大,这与湿球的对应性能变化趋势基本上一致,且对应的密度值相对于湿球变化很小,约增大3%左右。密度、堆积密度增大的原因与湿球时相同,只是由于干球中已无水份存在,而水的密度小于混合矿粉的密度,故对应的密度略有增大。

(2)随着钒铁精矿比例增大,干球团的落下强度和抗压强度增加较多。其中落下强度成倍数增加,抗压强度增大一个数量级。在配矿比为2:1、1:1、1:2时,其落下强度分别为11.8次/球、12.7次/球、14.20 次/球,几乎是湿球对应强度的三倍。其抗压强度为14.35 N/球、35.77 N/球、38.76 N/球,几乎是湿球对应强度的9~16倍。其强度增加的主要原因可能是:随着水分的减小,矿粉颗粒之的间隙逐渐缩小或消失,导致颗粒之间接触更加紧密,颗粒之间的机械结合力增大,球团变得更加密实,故其强度得到提高。

3.3 氧化焙烧球团试验结果及分析

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有