DRC法煤基回转窑直接还原工艺技术特点及生产运行

2020-05-27

天津钢管公司

直接还原铁主要做为废钢的高质量替代物,所谓直接还原铁,就是铁矿石(球团)等金属物料在固态下的去氧还原。

直接还原铁有两种成熟的工艺:一种是天然气气基竖炉工艺,另一种回转窑法(包括SL/RN CODIR DRC等)为代表的煤基直接还原法。天津大无缝为适应中国天然气不足的国情,故选择引进英国DAVY技术的煤基回转窑法。

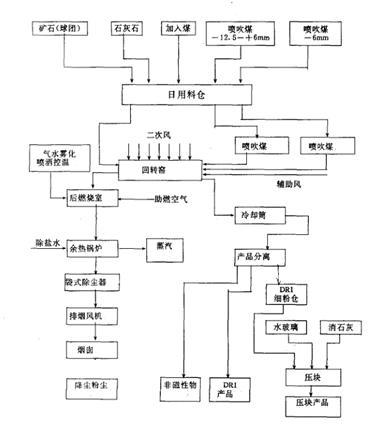

1 DRC法工艺流程及简要说明

1.1 DRC法工艺概述

DRC法工艺与其他一些主要的煤基回转窑直接还原铁工艺相类似,原料---铁矿石、煤、石灰石按控制的数量从窑的给料端加入,窑慢速旋转,使铁矿石与煤朝窑的卸料端运动,同时被加热与还原。供煤燃烧所需的空气,由窑壳风机提供。煤是做为工艺过程所需的热源和还原剂,可以不必用天然气或油之类的任何碳氢化合物燃料,能成功的进行操作。

在窑的第一段----预热端,通过控制煤中挥发份的燃烧,使混合料加热到还原温度,在窑的第二段----还原带,进一步控制煤的燃烧,为给形成还原铁所进行的物质反应提供热量。

从窑卸料端排出的直接还原铁,金属化率可达92%以上,S含量可以控制在小于0.01左右,其他杂质含量主要取决于铁矿石本身的质量。

窑内反应动力学以及在一定的生产率条件下,物料在窑内停留时间,是与温度密切相关的,希望回转窑能有较高的操作温度,但其温度上限又受物料固相之间的关系、含硫化物的性状以及烧结条件所限。假如在窑内某一部位供热过多物料会过热,从而会产生众所周知的窑内结圈现象。结圈的形成是料层内固体颗粒烧结的积累。它们沿窑长的某一处形成一个环,如果造成过热的条件持续存在,结圈环将不断地增长,直至将窑的内径阻塞,所以结圈现象应竭力避免和尽早处理。

在达到给定的生产指标的同时,又要避免窑内结圈,最重要的是应精确地进行温度测量与控制。在这一方面,DRC工艺给予了特别注意。

还原产品从回转窑窑头排出后,进入冷却筒内冷却,然后运到产品筛分磁选系统,把海绵铁产品、残炭与灰分等非磁性物分开,并使直接还原铁产品按大小粒度分级,细颗粒的予以压块。

生产过程产生的废烟气从窑尾抽出。烟气具有高的温度,并含有CO与其他可燃物,这些可燃物在后燃烧室经过燃烧,使温度进一步提高,这些高温烟气经过余热锅炉产生蒸汽,用于发电,降温后的废烟气经布袋除尘器进行净化,由废气风机抽出,通过烟囱排入大气。

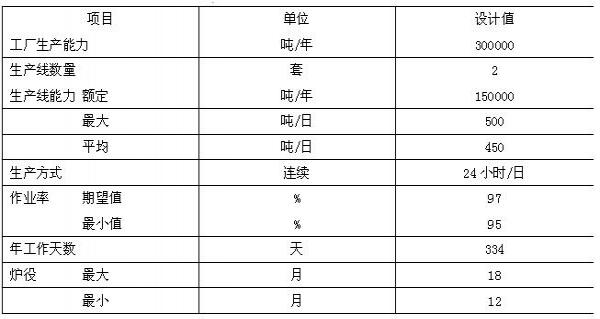

1.2工厂操作要求

1.3工厂保证值

根据合同规定:DAVY公司对工厂的保证值如下:

工厂生产能力:单座窑450吨(DRI)/日;

铁的回收率:最小96%;

产品平均金属化率,最小92%;

产品平均含硫量,最大0.01%;

煤耗:最大450公斤(固定碳)/吨铁;

废烟气含尘量(布袋除尘器出口)最大50mg/Nm3;

冷却筒排料温度:最大100℃;

余热锅炉蒸汽参数:蒸汽量 36t/h、蒸汽温度450℃、蒸汽压力39公斤;

产品分离间空气含尘量:最大10mg/ Nm3;

生产设备作业率:最小95%;

过程控制系统作业率:最小99.9%。

1.4原料要求和准备

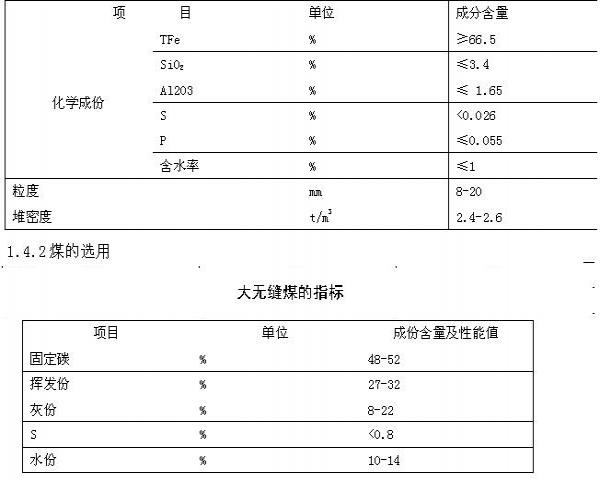

1.4.1含铁原料的选用

要求:铁含量高,脉石含量小,有害杂质少,化学成份稳定,粒度适宜(南非矿)

1.4.3脱硫剂的选择

CaO 50-54.6% Al2O3<1.0% P<0.02% S<0.012-0.041% SiO2<2% 粒度1-6mm

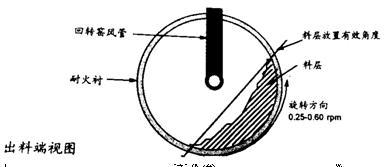

1.5.回转窑的工艺原理及操作

回转窑以低价煤为还原剂、燃料创造和保证还原性回转窑的良好还原气氛和足够的还原能力,是回转窑控制的最重要任务,因还原反应是强吸热反应,因此,回转窑还必须具有足够多的供热能力,保证回转窑内燃料的燃烧需要更强氧化性气氛,以保证足够的燃烧强度和能力。在窑内同一横截面上,创造自由空间的强氧化性气氛和料层内的强还原性气氛并存,并相互促进强化,保持一个稳定的动态平衡是还原性回转窑正常运行的最基本条件。

回转窑内待处理的物料在加热后,料层内还原煤受热放出的挥发份,物料还原放出的还原产物(CO),这些还原性气氛不断从料层表面放出,在料层表面形成一个强还原性气氛,如稳定存在即可实现回转窑自由空间的氧化性气氛和还原性气氛的完全隔离,实现回转窑自由空间进行燃烧为回转窑供热,料层内进行还原反应。

1.5.1 回转窑内脱硫和有害杂质的去除

1.5.1.1 碳酸盐的分解

石灰石:CaCo3=CaO+ CO2

白云石:CaMg(Co3)2= CaCO3+MgO+CO2

CaCo3=CaO+ CO2

1.5.1.2 硫在回转窑内的行为

由矿石和煤带入到窑内的硫主要有三种形式:硫酸盐、硫化物和有机硫。煤中带入的硫是窑内硫的主要来源。

以硫酸盐形式存在的硫,比其它两种形式的硫含量较少,在窑内可部分还原成CaS进入非磁性物去除,硫化物(FeS2)中的硫在窑中预热段的氧化性气氛下部分焙烧,放出SO2。进入废气。

FeS2在还原性气氛下,则有H2S放出进入气相。有机硫的存在是回转窑窑内还原过程中特别应注意的。大多数有机硫结合在碳中,在还原过程中会随着碳的气化而释放出来。高温下,硫大部分进入气相,气态的H2S和COS容易被新生的海绵铁吸收,形成FeS在还原条件下通过气相脱硫和加入的脱硫剂去除。

公式:吸硫反应:

Fe+H2S=FeS+ H2

FeO+ H2S= FeS+H2O

Fe+COS= FeS+CO

Fe+COS= FeS+CO2

还原条件下,气相脱硫反应为:

FeS+ H2= Fe+ H2S

FeS+CO= Fe+ COS

炉料中加入脱硫剂石灰石,分解后,发生CaO的脱硫反应:

FeS+ CO=Fe+ COS

COS+ CaO=CaS+ CO2

综合以上两个反应,得到:

FeS+ CO+ CaO =Fe+ CaS+ CO2

脱硫剂石灰石密度不易过粗,应有较大颗粒表面积,以加速脱硫反应。

1.5.1.3 有害杂质的去除

在回转窑还原过程中,除铁的还原以外,少量杂质元素被还原或挥发,部分被去除。矿石中的脉石与未能除去的成份仍然留在还原铁中,铁矿石中的磷常呈磷酸盐形式存在,不会因还原挥发而除去。

因有害元素在还原铁中含量极低,故称还原铁为优质废钢的替代品。

2主要设备情况

整个生产线包括:供料系统、回转窑冷却筒系统、产品分离系统、压块系统、烟气系统、成品储运系统。

2.1 回转窑

∮5m╳80 m 由窑壳支撑系统、传动机构、挡辊和密封等部分组成。

窑壳选用耐热钢板,进口日本钢材。

回转窑采用三点支撑,并配有液压挡辊装置。

主传动为直流传动包括:直流电机、主减速机、抱闸、联轴器等。转速0.06-0.6rpm。

辅助传动为交流电机:转速0.06 rpm。

润滑采用油池飞溅润滑。

窑密封系统为迷宫式鱼鳞片结构,保证窑头微正压。

2 .2冷却筒

∮3.5m╳50 m两点支撑,转速2.7rpm。采用外部淋水间接冷却的方式降温。

2.3 磁选机

产品分离间共有10台磁选机;4台风选机。

2.4 压块机

德国进口将小于4mm粉料压块,能力14.5t/h,压块体积20立方厘米,抗压强度5000N.

2.5 余热锅炉

强制循环回程水管炉,主要由管速、气包、供水系统、清灰系统、支撑与壳体部件组成。

管速主要为4组:屏式受热面、过热器、蒸发器、省煤器、吹灰方式为蒸汽吹灰。

2.6 烟气净化系统

包括:布袋除尘器、引风机、阀门、液力偶合器等。

布袋除尘器分8个仓室,不仅是除尘环保设备,也是工艺控制设备,过滤效果达到粉尘含量小于50毫克/m3。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有