回转窑处理含锌、铅高炉灰新技术实践

2020-05-27

中国钢研科技集团有限公司资源应用与合金材料事业部

高炉灰含有锌、铅、砷等有害元素,简单地将它倾倒至野外或填埋,这些重金属元素的浸出会污染环境,而直接将粉尘返回钢铁厂内循环使用,锌在高炉内的富集会缩短炉衬的寿命,影响高炉的正常操作。因此,对含锌粉尘处理工艺的研究是我国钢铁企业发展的重要课题[1-5]。

在日本,火法工艺处理含锌粉尘应用最为广泛,代表性的工艺为转底炉处理工艺,用它处理高炉灰,可以很好地将锌从高炉灰中分离,中国马钢从日本引进了1套处理粉尘用的转底炉[6-9]。转底炉在处理高炉灰工艺也存在一些问题,表现在(1)工艺流程长,要包括压块(球)、干燥、煤气发生炉(在钢厂可以用焦炉煤气)、转底炉、高温除尘、换热器、布袋除尘、海绵铁冷却等;(2)转底炉工艺粉尘大,虽然通过压球和干燥处理,但是含碳球团中存在一定量的水,将它突然加入高温状态,容易爆裂,实践表明粉尘量可达30%,处理粉尘,既增加能耗,又恶化顺行;(3)高温换热器容易堵塞,由于粉尘量大,特别是含锌、铅等粉尘很容易粘结在换热器壁上,影响换热效率,时间长了,影响工艺顺行;(4)产品海绵铁的质量差,一者是金属化率低,采用氧化气氛的转底炉回收锌,影响铁的还原,实践表明金属化率在50~70%之间,同时大量脉石与金属铁混在一起,严格说,此产品不能称为海绵铁,而只能作为冷却剂或普通炉料加在转炉或高炉内;(5)额外需要燃料,降低处理效益,转底炉要通过燃烧煤气将转底炉炉内温度提高到1250~1350℃。

回转窑是另一种处理高炉灰的方法,传统回转窑得到锌粉和精矿粉,精矿粉作为钢铁原料可用于烧结或球团工序[10-14]。中国钢研科技集团有限公司资源应用与合金材料事业部经过多年实践,开发出用回转窑处理高炉灰直接得到高品质海绵铁和优质锌原料,并成功实现工业化[15]。

1 钢厂粉尘中锌、铅、铁的分离

1.1钢厂粉尘中含锌化合物的分离

(2)金属铁与炉渣的分离

在固态还原条件下,还原的金属铁粒比较细小,活性高,容易二次氧化,同时还难以分离,造成后续分离困难,需要深度球磨,同时细微铁粒的二次氧化,使得产品质量差,得不到铁含量高的海绵铁,造成铁的收得率偏低;直接通过高温熔分,由于渣量大,熔化物理热高,需要更多的能量,导致吨铁能耗过高,另一方面,渣量大且存在还原不充分的FeO,使炉衬容易受损。上述两种分离渣铁方法不是经济的。

资源应用与合金材料事业部提出了低温冶炼渣铁分离方法,在还原后期,适当提温促使细小的金属铁晶粒长大,这种方式提高了磁选分离渣铁的效率,也避免了高温熔分渣铁所需的大量能量。晶粒长大的核心是促进铁低温快速渗碳,降低了金属铁的熔点,有利于铁晶粒在渣中聚集,形成一定粒度的铁粒。

研究表明,还原温度控制在1100~1150℃,还原后,将物料温度适度提高到1200~1250℃水平,再添加形核剂能够促进金属铁的粒度能够达到0.1mm水平,降低了后序的磁选分离难度并且提高了铁的收得率。

2 高炉灰生产锌粉和优质海绵铁新工艺流程

高炉灰生产锌粉和优质海绵铁新工艺流程为:将钢厂的高炉灰通过上料装置装入窑尾,随着回转窑自身的倾斜角及转动,高炉灰从窑尾逐步向窑头移动,从窑头过来的高温气体逐步降温完成高

炉灰的干燥及预热;在窑头高温区,通过外加的助燃风来燃烧高炉灰内的碳发热,将物料的温度提高到1150℃水平,完成氧化铁的还原以及锌、铅等还原,并产生CO保护气氛;还原产生的锌、铅蒸汽与高温物料分离,并随气流向窑尾移动,随着气流的移动,大部分锌和铅又被氧化成氧化锌和氧化铅,重新成为细微粉尘,并在布袋内回收,还原后的高温物料直接进行水冷,并经过破碎、磁选工序成为水泥原料和铁粉,铁粉再经过压块得到海绵铁。

新工艺具有如下特点:

(1)无需二次燃料

直接燃烧高炉灰内的碳,无需二次燃料;而转底炉工艺则需要额外燃料加热。

(2)得到优质海绵铁

回转窑窑头是还原气氛,可以充分保证铁的还原,同时通过磁选方式,将铁与脉石分离,得到优质海绵铁,这就是目前转底炉工艺所欠缺的,还原不充分,渣铁无法分离,实际上得到的仅是半成品。

(3)无需高温换热器

回转窑窑头燃烧的高温气体转移到窑尾,已将热量传递给物料,而气体温度也降至300℃以下,最大程度地利用了热量,无需高温换热器换热。而离开转底炉的是高温含尘气体,必须换热,换热器很容易堵塞。

(4)无需含碳球团处理

新工艺可以直接处理高炉灰,无需先压球。

(5)工艺顺行

新工艺没有堵塞问题,常规回转窑容易窑头结圈,我们经过研究,很好地解决了结圈问题,因此工艺顺序。

(6)充分利用高炉灰内的锌、铅、铁、碳等资源,得到优质产品的新工艺

新工艺能够有效利用高炉灰内的有价金属和危险重金属,如铁、碳、锌、铅和脉石,使它们都得到充分分离,得到优质产品,最大程度地发挥高炉灰的经济价值、降低加工成本。

在实践中解决了回转窑窑头结圈问题,并实现了高炉灰直接装入回转窑,省去了高炉灰造球或压球工序;并通过高炉灰水份控制,保证高炉灰少量从窑尾飞出且窑内物料移动顺畅。

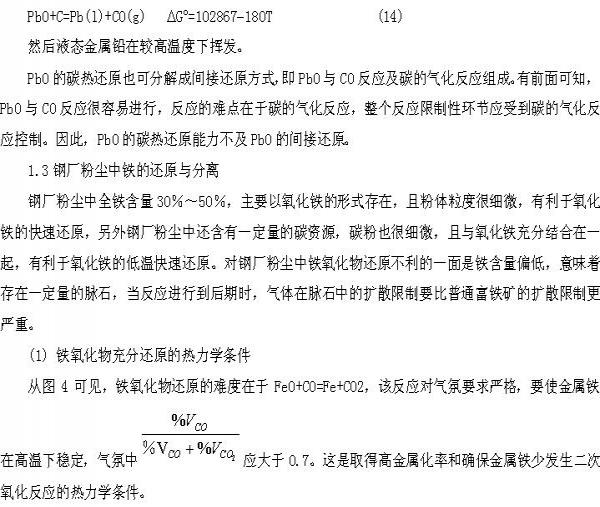

试验中典型的高炉灰成分见表1,锌灰成分见表2;海绵铁成分见表3。可见,新工艺可很好地将高炉灰中的Zn、Pb等易挥发的物质与铁、脉石三者分离,Zn、Pb的分离率超过了95%,铁的收得率超过90%水平。

(1) 经济效益分析

高炉灰中含有大量有价值的Fe、Zn、C等(见表1),高效回收这些有价元素不仅可获得巨大的经济效益,还可解决粉尘的环境污染问题。

以年处理5万吨高炉灰的回转窑来分析,可年产锌灰4500吨,海绵铁1万吨,水泥原料1.5万吨。其中锌灰的产值达到8000×3500/10000=2800万元;海绵铁2400×1=2400万元;水泥原料30×1.5=45万元;合计5245万元。

全国每年有3500万吨高炉灰,将其全部利用的产值达到5245×3500/5≈367亿元。可见其经济价值巨大。

(2) 社会效益分析

在我国危险废物名录中明确将含锌、含铅废物纳入危险废物。高炉灰内含有大量锌、铅等重离子元素,但由于高炉灰由于量大,同时还没有发生引起人们安全的足够重视事件,尚未纳入危险废物名录。

我国是铁资源、锌、铅资源的消耗大户,很多资源依赖国外进口。而年产3500万吨的高炉灰中,总铁量达到840万吨、总锌量达到140万吨、总铅量达到13万吨。

可见通过回转窑综合利用高炉灰新工艺,可将含锌、铅的危险废物转成有价产品,造福冶金工业和人类社会。

4 结论

高炉灰含有锌、铅等危险离子,直接堆放容易产生危险,高炉灰内还含有铁、碳等资源。本文介绍了钢厂粉尘中锌、铅、铁的分离理论和基于此理论开发的用回转窑综合处理高炉灰的新技术,新技术可将含锌、铅高炉灰转成富锌、铅灰、优质海绵铁和水泥原料三种产品,同时不使用外来燃料,最大程度地发挥高炉灰的经济价值、降低加工成本。与企业合作建成了年处理5万吨高炉灰的新技术生产线,经过2年多的实践,运行稳定,产品质量得到认可,具有显著的社会及经济效益。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有