低品位微细粒嵌布赤铁矿预选富集

2021-03-03

朱德庆,石玥,潘建,郭正启,杨聪聪

中南大学 资源加工与生物工程学院

我国铁矿资源较丰富,已探明储量达620多亿吨,可供开发利用的约占210亿吨。我国铁矿资源具有“贫、细、杂”的特点:贫即铁品位低,贫矿含铁小于30%,我国可供开发利用的铁矿中98.2%为贫矿,平均品位仅33%左右;杂即铁矿物嵌布复杂,多与其它脉石矿物共生,且伴有类质同象,分离富集较为困难,其中复杂难选的弱磁性铁矿占总储量的20.8%,多组分共生铁矿储量占国内铁矿总储量的1/3 [1];细,即目的矿物嵌布粒度细,矿石加工过程中很难充分单体解离[2]。

随着中国钢铁工业的飞速发展,对铁矿石的需求日益增加,我国铁矿资源的供应远景处于紧张状态,迫切要求钢铁企业扩大新的原料来源[3,4]。由于富矿和易选资源的日趋减少,难选的微细粒嵌布铁矿的处理已成为目前铁矿研究和生产领域的重要课题[5,6]。目前工业上应用的选矿工艺主要包括焙烧磁选工艺、单一强磁选工艺、单弱酸性介质浮选及强磁选-浮选工艺等;微细粒赤铁矿分选新方法包括微泡浮选[7,8]、生物分选[9]、团聚分选[10-13]和还原焙烧-磁选[14-16]。通过大量的选矿技术研究和攻关,近年我国复杂难选铁矿石选矿技术己取得极大的进展,但由于受我国铁矿石种类复杂及综合选别技术经济水平的制约,我国低品位赤铁矿资源的利用率极低,甚至个别矿种基本没有得到利用。因此,加强这些低品位复杂资源的卡法利用对提高资源利用率、扩大和保障我国钢铁工业原料供应有着重要的现实意义。

本文以湘西某低品位微细粒嵌布赤铁矿为研究对象,在系统研究其物化性质和工艺矿物学的基础上,进行了“预选富集-直接还原-磁选”试验研究。通过预选脱硫脱硅抛尾富集,大大减轻了后续工序的矿石处理量,为低品位微细粒嵌布赤铁矿的高效低成本利用提供了新的思路。

1.1 原料

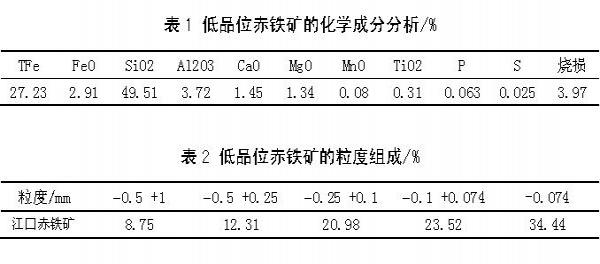

湘西某低品位赤铁矿的化学成分如表1所示。由表可知,该赤铁矿全铁品位仅27.23%,脉石成分主要为SiO2,其含量高达49.51%,为典型的酸性铁矿石,矿石中P、S等有害杂质元素含量很低,烧损也较低,若能通过适当的选矿方法实现脱硅抛尾预富集,将大大减少后续工艺的处理量。低品位赤铁矿的粒度组成如表2所示,由表可知-0.074mm仅占34.44%,粒度较粗。

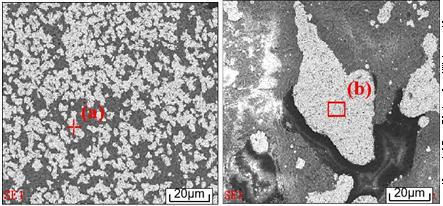

工艺矿物学研究表明,该低品位赤铁矿的主要矿物组成为赤铁矿、石英和绿泥石,含量如表3所示,分别为39.1%、47.2%和10.5%,另外还伴生有高岭石和白云石等。显微镜下,矿石中的赤铁矿呈针状、毛发状或微粒状星点分布,结晶粒度极其细小,普遍在0.005mm以下,部分甚至小于0.002mm(见图1a)。而SiO2作为主晶相,大颗粒的达到0.1-0.4mm,且纯度较高(见图1b)。铁矿物不仅结晶粒度微细、和脉石矿物嵌布关系复杂,其能谱分析结果还可看出,铁矿物中含有Mg、Al、Si、Ca等杂质,属极难分选矿石,因此,采用传统单一的选矿工艺,无法实现赤铁矿和石英等脉石矿物的有效分离富集。磨矿细度与赤铁矿、石英的泥化将会是制约该矿石分选的主要矛盾。

1.2 研究方法

浮选预选抛尾流程试验方法如下:每次称取100g干矿,矿浆浓度50%,在实验室锥形球磨机中进行球磨,球磨结束后将矿浆倒入浮选槽中,加水至适当的液面高度,搅拌2min,按顺序加入pH调整剂,抑制剂,捕收剂,每次加药后,均搅拌3min使之混合均匀,然后开始计时刮泡。精矿产品经过过滤、烘干后进行称重和化学元素分析。浮选试验是在XFD0.5L单槽浮选机中进行,每次给矿100g,浮选机转速2200rad/min。

直接还原-磁选试验方法如下:首先将磨细的原矿或预选粗精矿加入一定量添加剂后进行压团;根据碳铁比将1/3质量的还原煤粉置于不锈钢吊罐底部,然后放入一定量干燥后的团块,最后加入其余2/3质量的还原煤粉。待还原炉温度达到设定温度后,将不锈钢吊罐放入还原炉中进行直接还原;还原一定时间后,取出吊罐盖煤冷却,通过干式磁选得到还原焙烧矿;将磁化焙烧或者直接还原后的产品取样后进行破碎至小于1mm,然后放入球磨机中进行细磨获得还原焙烧产品。还原焙烧产品每次取20g在型号XMQ240×90锥形球磨机中进行湿式球磨,然后在XCGS-73型磁选管中磁选5分钟,磁选精矿即为最终铁精矿产品。

1.3 评价指标

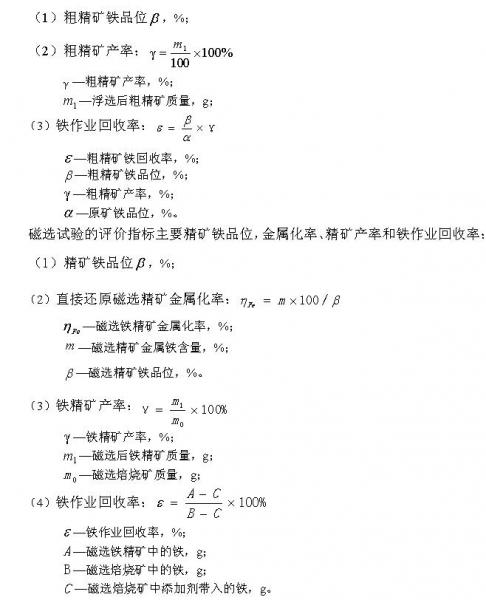

浮选试验评价指标包括精矿铁品位,精矿产率,精矿铁回收率:

2. 结果与讨论

该低品位赤铁矿的常规选矿试验结果表明:当磨矿细度-0.03mm占80%时,精矿铁品位依旧低于35%,铁回收率低于80%。这主要是因为磨矿细度太细,导致微细粒的脉石矿物和铁矿物泥化,阻碍目标矿物的有效分选。因此,采用粗磨首先使大颗粒石英解离,降低尾矿品位,确保精矿铁回收率,同时采用阳离子反浮选试验抛尾预富集,减少后续工艺的矿石处理量,在此基础上采用直接还原-磁选的方法最终实现有用矿物的富集。

2.1 预选富集

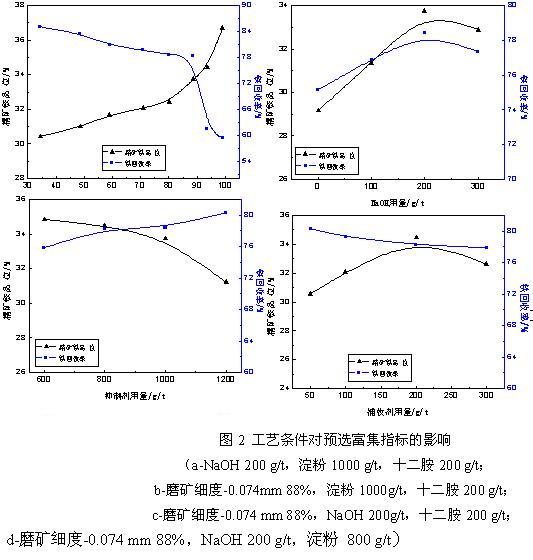

在实验室条件下,以NaOH作pH调整剂、淀粉作抑制剂、十二胺作捕收剂,考察了磨矿细度、矿浆pH值、抑制剂和捕收剂用量等工艺条件对预选富集指标的影响,结果如图2所示。

由图2a可知,随磨矿细度的增加,精矿铁品位不断提高。这主要是由于磨矿细度越细,含铁矿物的单体解离度越高,反浮选得到的铁精矿品位也不断升高。然而,铁回收率主要随磨矿细度的提高而降低,当磨矿细度达到小于0.074 mm粒级大于90%时,铁回收率出现急剧下降。这可能是因为铁矿物嵌布粒度太细,部分含铁矿物依旧没有单体解离,铁矿物周围依旧分布着微细的脉石矿物,而当磨矿细度小于0.074mm大于90%时,未解离的铁矿物颗粒变得更为细小,浮选上浮阻力降低,使其更容易被作为尾矿浮选出来,从而导致浮选铁作业回收率降低。试验适宜的磨矿细度为小于0.074 mm粒级占88%左右。

由图2b可知,随pH值的增加,精矿铁品位和铁回收率均有所提高,当NaOH用量为200 g/t(pH=9.4-9.6)时,浮选效果最佳,继续增大NaOH用量,浮选效果随之降低。这是由于NaOH溶液在试验中起调整矿浆pH值的作用,为抑制剂和捕收剂提供合适的酸碱环境,调节NaOH的用量,对反浮选效果有一定的影响。文献资料表明[17,18],在铁矿物反浮选中,淀粉与十二胺作用的最佳矿浆pH值为9-10,因此,试验适宜的NaOH用量为200 g/t (pH=9.4-9.6),此时粗精矿铁品位为30.42%,铁作业回收率为85.07%。

由图2c可知,随淀粉用量的增加,铁精矿的品位不断降低,精矿铁作业回收率逐渐升高。这是主要是因为随着淀粉用量增加,对含铁矿物的抑制作用增强,在铁矿物被抑制剂抑制的同时,由于铁矿物嵌布粒度细小,且分散均匀。在抑制含铁矿物的同时,一定量的脉石矿物也被抑制到槽内精矿中,使得铁回收率有所提高,铁品位降低。当淀粉用量为800g/t时,粗精矿质量有比较好的指标,此时精矿铁品位为34.48%Fe,铁回收率78.26%。

由图2d可知,随捕收剂用量的增加,铁作业回收率不断下降,粗精矿铁品位逐渐升高,当捕收剂用量超过200g/t时,铁品位开始下降,铁作业回收率变化不大。这是主要是因为当矿浆中的捕收剂浓度一旦超过其临界胶束浓度,接触角就急剧减小,这时,表面活性剂以十二胺离子双层吸附,在双电层的扩散层中靠醋酸根离子维持电中性。捕收剂双层外部的胺离子的离子端指向溶液,从而使固体变得亲水[19]。因此,试验适宜的捕收剂十二胺用量为200 g/t。

在以上确定的最佳条件下进行预选富集重复试验,试验条件及指标如表4所示,所得预选富集铁精矿化学成分如表5所示。由表可知,低品位微细粒赤铁矿经过反浮选预富集后,粗精矿铁品位达到34.48%,铁回收率78.26%,同时抛除了40%左右的尾矿,大大减少了后续工艺的处理量,节省生产成本的同时也为高品质还原铁粉的制备奠定了良好基础。

2.2.2 还原时间的影响

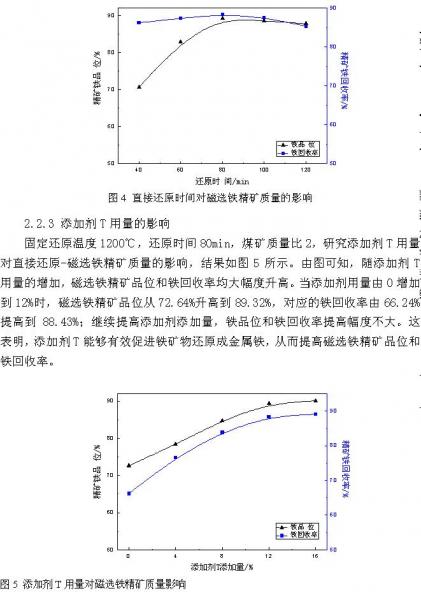

固定添加剂T用量12%,还原温度1200℃,煤矿质量比2,研究还原时间对直接还原-磁选铁精矿质量的影响,结果如图4所示。由图可知,当还原时间由40min延长到80min时,磁选铁精矿品位由70.64%提高到89.32%,铁回收率由86.24%提高到88.43%。继续延长还原时间,铁精矿品位和铁回收率均有所降低。这主要是因为[21]:随着还原时间的增加,还原剂不断被消耗,还原罐内的还原气氛逐渐降低,氧化气氛增强,还原后的球团会被重新氧化,从而影响铁精矿与脉石矿物的磁选分离。因此,试验适宜的还原时间为80min。

2.3 产品质量分析

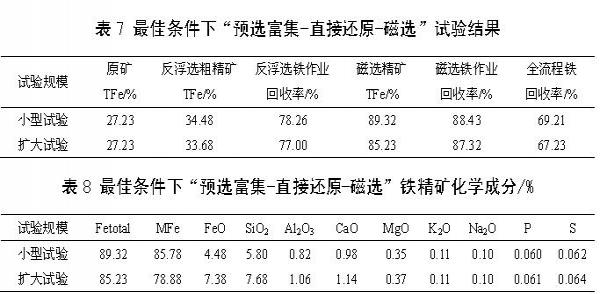

上述最佳条件下,低品位微细粒嵌布赤铁矿“预选富集-直接还原-磁选”工艺在添加12%的添加剂T后,磁选精矿铁品位由72.64%提高到89.32%,全流程铁回收率由51.84%提高到69.21%。为了验证“预选富集-直接还原-磁选”工艺小型试验结果,同时进一步确定该工艺的可行性,根据该工艺小型试验确定的适宜工艺参数,在此基础上进行了链篦机-回转窑直接还原扩大试验。小型试验和扩大试验结果及所得铁精矿化学成分分别如表7和表8所示。铁精矿中除P、S和SiO2含量稍高外,其他均满足电炉炼钢原料的要求,铁精矿产品经过压团后可替代部分废钢或海绵铁,作为电炉炼钢的原料。

为了进一步研究球团还原后微观结构组成,分别对预选富集精矿无添加剂团块和添加剂T用量12%团块在还原温度1200℃,还原时间80min,煤矿质量比2的条件下所得还原团块产品进行扫描电镜能谱分析,结果如图6所示。由图可知,无添加剂还原团块金属铁晶粒比较细小,金属铁晶粒平均尺寸低于20μm,铁晶粒分别比较分散,晶粒周围被脉石矿物包围(见图6a)。这是由于在还原过程中,由于赤铁矿中铁矿物嵌布粒度非常细小,晶核很难形成,铁晶粒周围脉石矿物比较多,铁晶粒质点扩散阻力较大,铁晶粒很难迁移、聚集形成较大的金属铁颗粒。而添加剂T用量12%的还原团块金属铁晶粒明显长大,平均尺寸大于40μm(见图6b)。这是由于还原过程中添加剂T能首先快速还原成金属铁,形成晶种,诱导周围的超细铁氧化物形核,向晶种附近迁移聚集,形成尺寸较大的铁晶粒。因此,添加剂T具有晶种和催化还原的双重作用,有利于提高磁选铁精矿品位和铁回收率。

图6 还原团块的扫描电镜图(a-无添加剂团块金属铁晶粒;b-添加剂T用量12%团块金属铁晶粒)

3. 结论

湘西某赤铁矿铁品位极低,且铁矿物呈微细粒嵌布、与脉石矿物共生关系复杂,常规选矿工艺无法实现铁和脉石矿物的有效分选。因此,针对该赤铁矿进行“预选富集-直接还原-磁选”工艺试验研究,确定出合理的技术参数,进行综合试验,得到以下结论:

(1) 通过预选富集工艺参数优化,在磨矿细度-0.074mm占88%,pH调整剂NaOH用量200g/t (pH=9.4-9.6),抑制剂淀粉用量800g/t,捕收剂十二胺用量200g/t的条件下,可得到铁品位34.48%,铁回收率78.26%的铁精矿。有效实现铁和脉石矿物的分离这大大减少了后续工序的处理量,为后续制备高品质还原铁粉提供了有利条件。

(2) 通过预选精矿直接还原-磁选试验,在添加剂T添加量12%,还原温度1200℃,还原时间80min,煤矿质量比2,得到的还原焙烧矿进行磁选试验,在磨矿细度小于0.043mm占90%,磁场强度0.08T的适宜条件下,得到精矿铁品位高达89.32%,金属化率96.04%,全流程铁回收率69.21%的还原铁粉。经扩大试验验证,该工艺产品可替代部分废钢或海绵铁,作为电炉炼钢的原料。

(3) 还原团块的微观结构研究表明:添加剂具有晶种的作用,在还原初期能够快速形核,还原中期,能够诱导周围细小的铁晶粒向晶核迁移、聚集,进而富集,形成平均尺寸较大的金属铁晶粒。无添加剂还原球团的铁晶粒平均尺寸小于20μm,而添加剂还原球团的铁晶粒平均尺寸大于40μm。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有