还原剂对低品位红土镍矿直接还原焙烧的影响

2021-04-07

杨双平 刘海金 李江菡 王玉萍 高文彬 王利东 贺峰

西安建筑科技大学冶金工程学院

1概述

镍是国民经济、社会发展、国防建设以及科学技术发展必不可少的基础材料和重要的战略物资,广泛应用于冶金、化工、建筑、机械制造、电池、电镀、航天等领域[1-2]。近年来,随着国内钢铁产业的发展,我国钢铁产量已连续多年居世界第一,成为名副其实的世界钢铁大国。作为衡量世界钢铁强国标志之一的高性能、高附加值的不锈钢年产量,也连续居于世界首位。其中含高镍的300系列不锈钢产量占到60%左右。我们对镍的需求也与日俱增,但是我国是一个镍矿资源相对贫乏的国家,主要还是依赖于进口国外的镍矿。

目前世界上的镍矿资源主要分为岩浆型的硫化镍矿和分化型的红土镍矿,分别占镍矿总储量的28%和72%。但是近年来随着开采容易、质量优良的硫化镍矿的不断减少,人们越来越开始重视低品位红土镍矿的开发利用[3]。红土镍矿主要是硫化镍矿岩体经分化、淋滤、沉积所形成的地表分化壳性矿床。因此,红土镍矿的主要特点有含水量大,镍含量一般在0.3%~2.5%;露天开采,采矿成本较低;一般选矿方法很难富集,只能直接处理;成分单一,一般不含铜和贵金属,但含少量的钴和铬。

2实验研究方法

2.1实验原料

2.1.1红土镍矿

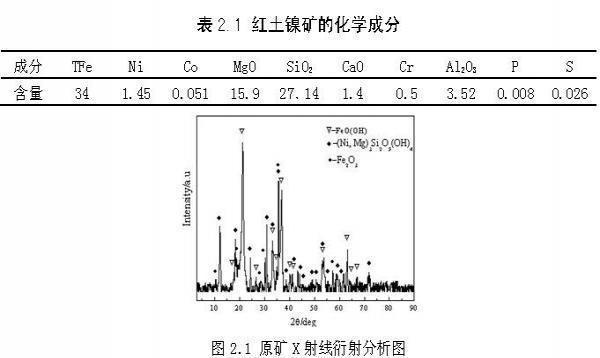

本实验所采用的红土镍矿由国内某家镍铁冶炼厂提供,为进口的印尼红土镍矿。红土镍矿的化学成分见表2.1

从图2.1所示,实验所用的红土镍矿XRD分析图谱可知,原矿成分比较复杂,大多数为针铁矿(FeO(OH))、赤铁矿(Fe2O3)、镍蛇纹石((Ni,Mg)3SiO5(OH)4)还有少数的高岭石和蛇纹石。该红土矿为典型的褐铁矿型红土镍矿,其中Fe的存在方式以针铁矿和赤铁矿为主,Ni的存在方式以含镍硅酸盐为主,没有独立存在的镍矿物。

2.1.2还原剂

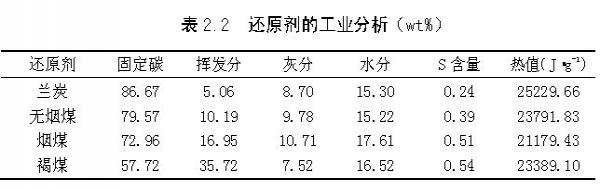

本实验选用碳基还原剂,碳是冶炼铁合金广泛使用的还原剂,因为它对氧的亲和力大,并随着温度的升高而增大,反应物为气态易于和产品分离,而且价格便宜容易生产。选择了褐煤、烟煤、无烟煤和兰炭作为还原剂,进行红土镍矿的直接还原焙烧—磁选实验的研究,各种不同还原剂的工业分析建表2.2。

2.2实验方法

将块状的红土镍矿在破碎机上进行破碎,然后在鼓风干燥箱内干燥,干燥之后的原料在锥形球磨机内反复细磨,使粒度达到-200目。取一定量的原料分别与不同种类的还原剂混合,搅拌均匀。将混合好的物料装入石墨坩埚中,放入箱式电阻炉中,升温速率为10℃/min,达到1200℃时,恒温90min。随炉冷却到室温取出来进行破碎、细磨,使粒度达到-300目,然后进行磁选[3-6]。磁性物质为镍铁产品,非磁性物质为尾矿。

3实验结果及分析

3.1不同还原剂对镍、铁回收率的影响

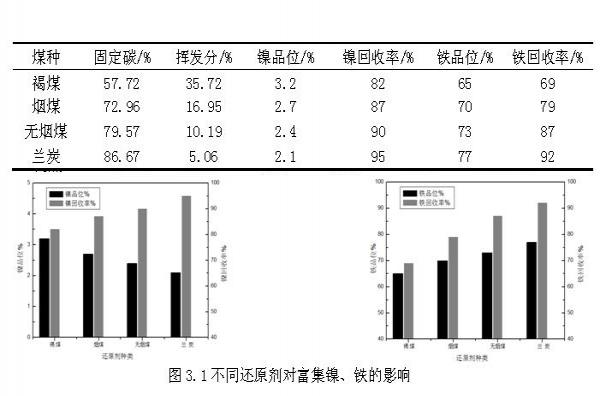

煤[7]是一种固体燃料,主要由C、H、O三种元素组成。煤中碳主要存在形式有有机碳和固定碳两种,在还原反应中都起还原剂的作用。本实验采用无烟煤、烟煤、褐煤和兰炭作为红土镍矿焙烧的还原剂。其他实验条件为:焙烧温度1200℃,焙烧时间90min,还原剂用量4%,原料粒度-200目,还原剂的粒度为-60目,焙烧后的焙砂的粒度-300目,磁场强度为在3000GS扫选后再1000GS精选,得到不同煤种对镍、铁品位和回收率的影响见表3.1所示。

金属氧化物的还原主要是在还原剂所提供的还原气氛中完成的。实验结果表明采用弱还原性的褐煤作为还原剂时,磁选产物中镍的品位是最高的。这主要是因为随着固定碳含量的增加,还原过程的还原气氛越强,过多的铁和其他物质被还原出来进入镍铁精矿中,导致镍品位的降低。同时镍和铁的回收率相差较大,从而实现了镍和铁的选择性还原。因此后面确定还原剂的粒度和用量时,均采用还原效果好的褐煤作为还原剂。

3.2还原剂粒度对镍、铁回收率的影响

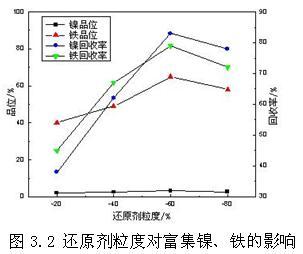

还原剂的粒度大小与它的气化性能有一定的关系,减小粒度可以提高碳的气化性能,根据还原反应动力学知识,煤的粒度影响着气固相和固固相动力学条件,粒度越小,气化反应越剧烈,和原矿接触面积越大,扩大反应面积有利于还原反应的进行。其他实验条件为:原料粒度-200目,焙烧温度1200℃,还原剂用量为4%,焙烧时间90min,焙烧后的焙砂的粒度-300目,磁场强度[8-12]为在3000GS扫选再1000GS精选,实验结果如下。

从图3.2中可以看出,随着还原剂粒度的减小,镍、铁的品位和回收率都在持续上升,在粒度为-60目时,达到最大值。主要是因为还原剂粒度过细时,镍、铁金属单支还原的过于分散,难以被有效的磁选富集。

3.3还原剂用量对镍、铁回收率的影响

还原剂[13-14]用量直接影响整个反应过程还原气氛是否充足,还原剂用量太少,镍和铁得不到充分的还原,实验效果不理想。还原剂用量过多,过多的铁参与还原,从而降低镍的品位和回收率,起不到选择还原的目的。内配还原剂能有效的提高还原速度,因此被应用于多种金属的还原生产。内配还原剂由于还原剂颗粒和矿粉颗粒紧密接触,分布均匀,增加了反应的有效面积,所以提高了反应速率。选用还原效果较好的褐煤作为还原剂,其他实验条件为:原料粒度-200目,焙烧温度1200℃,还原剂粒度-60目,焙烧时间90min,焙烧后的焙砂的粒度-300目,磁场强度为在3000GS扫选再1000GS精选,实验结果如下图。

从图3.3中可以看出,当还原剂用量为4%时,这时镍的品位最高。不足4%时,还原气氛不足,反应不完全,被还原出来的金属少,镍、铁的品位和回收率都很低。随着还原剂用量的不断增加,还原气氛充分,更多的金属被还原出来。镍的品位开始下降,铁的品位和镍、铁的回收率却不断增加。这是因为根据热力学知识,镍比铁优先还原,所以合金中镍的品位较高,但是随着还原剂用量的增加,铁等其它金属被不断的还原出来,铁的品位不断增加,磁选产物的质量也在不断增加,所以镍、铁的回收率也在呈上升趋势。所以综合考虑选择还原剂的用量为4%。

4结论

4.1原料分析可知,该红土矿为典型的褐铁矿型红土镍矿,其中Fe的存在方式以针铁矿和赤铁矿为主,Ni的存在方式以含镍硅酸盐为主,没有独立存在的镍矿物。通过对比褐煤、烟煤、无烟煤和兰炭作为还原剂在反应中的还原机理,最终褐煤的还原效果最为理想。

4.2实验条件为,焙烧温度1200℃,焙烧时间90min,还原剂用弱还原性的褐煤,还原剂用量4%,原料粒度-200目,还原剂的粒度为-60目,焙烧后的焙砂的粒度-300目,磁场强度为在3000GS扫选再1000GS精选,在最佳的实验条件下得到镍品位为3.2%,铁的品位为65%,镍、铁的回收率分别为82%和69%,实现了镍的还原富集。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有