SR系列多通道燃烧器在镍铁还原窑行业中的应用

2021-08-18

襄阳中和机电技术有限公司

1 概况

目前国内红土镍矿的火法主流生产工艺主要有RKEF法(回转窑干燥预还原-矿热炉法)和RKDR法(回转窑直接还原法),而两者在煅烧温度和温度分布上有着较大的差别;同时近年来熔融还原铁工艺中,对回转窑预热预还原处理工艺也进行了不停地技术改进升级,对燃烧器均提出了新的技术要求。我公司致力于燃烧控制技术22年,根据多年的实践经验总结出根据不同工艺条件、不同燃料和不同燃烧方式等针对性进行差异化设计,并在燃烧器研发中持续研发高效节能减排的燃烧设备、实施智能化解决方案,在系统工艺中充分发挥燃烧器最大的技术效能,以实现系统节能环保、优质高效、智能化运行,为实现“2030年前碳达峰、2060年前碳中和”的目标而努力奋斗,做出微薄的贡献!

2 镍铁还原回转窑生产工艺原理、特点及要求

2.1 回转窑干燥预还原-矿热炉工艺(RKEF法)

RKEF法即回转窑-矿热电炉工艺,是处理红土镍矿生产中高品位镍铁的主要工艺。含水约30-40%的原矿经过干燥后(含水20-22%)入回转窑在800℃以上干燥、预热、焙烧预还原后,再送入矿热电炉,在约1550~1600℃的高温下还原熔炼产出含镍>15%的镍铁,供生产不锈钢及其它合金材料。

回转窑的主要作用一是除去物料中的吸附水、结晶水、结构水,二是进行预还原。除采用系统操作参数调节外,燃烧器对火焰长度和窑内温度控制的调节也起着关键性的作用。根据不同的窑型规格、燃料种类及燃烧方式、矿种特性,优质的燃烧器可以调节不同的火焰形状以适应工艺所要求的温度区域。RKEF工艺中焙烧区合适的火焰温度约1050~1250℃,高温区长度约等于4~6倍窑内径,出料温度约在750~850℃。窑尾烟气成分主要控制O2和CO,一般O2含量控制在0.6%以下和微量CO。

2.2 回转窑直接还原工艺(RKDR法)

使用回转窑直接还原氧化镍,首先经过物料的预处理、磨矿、混合、制团后,进入回转窑,随着窑体的转动向前行进,与窑头的高温烟气形成逆流,发生热交换、焙烧进行氧化物的还原和金属聚集,物料依次经过干燥、预热、分解过渡、高温还原,回转窑的还原、煅烧带温度约1250~1450℃;回转窑产生出的熟料经过水淬、磨碎、磁选后,筛选得到相应成分镍铁合金,供下游企业使用。

实践证明通常煅烧区的温度范围约1250~1450℃,高温区长度约等于4~6倍窑内径,该温度区间内物料呈半熔融、熔融状态,为减少物料氧化及高温物料冷却后结厚圈堵塞窑口,要求控制较高的窑头温度和合理的二次风入窑方式;窑尾温度一般控制在300~500℃。

2.3 熔融还原炼铁(HIsmelt法)

HIsmelt熔融还原炼铁工艺是一种以非焦煤作为主要能源,直接使用含铁原料,在高温熔融状态下用碳把铁氧化物还原成金属铁的冶炼方法。该方法不用焦炭、烧结矿和球团矿,大大的减少了CO2、NOx和二恶因的排放,具有工艺简单、资源和能源利用效率高、对环境污染小等优点。

燃烧器主要在预热预还原处理中发挥重要作用。回转窑温度控制范围为700~1200℃;使用燃料主要以煤粉、天然气及SRV低热值煤气。高温回转窑内为还原性氛围,燃烧器设计时需要注意保持燃料稳定燃烧的同时,避免温度集中及减少结圈,入窑风量可略低于理论完全风量,并有较宽的调节范围,以控制和保持窑内具有一定的还原性气氛。

2.4 镍铁还原窑使用的燃料特点

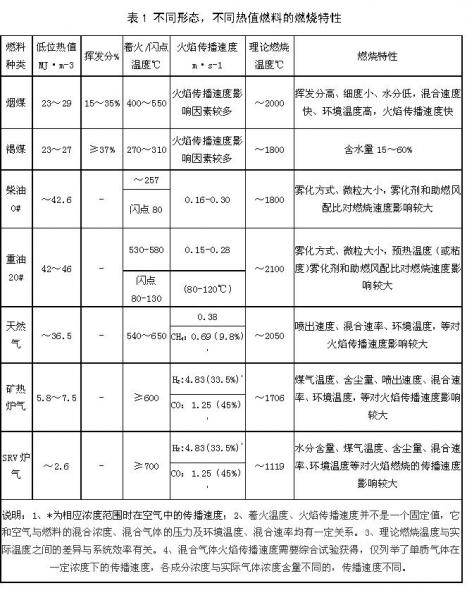

目前随着镍铁还原窑工艺的不断升级优化和各地区环保的要求,可利用燃料的种类也越来越多,不仅单烧煤粉、煤气,也有煤粉和煤气混烧、以及高热值的天然气与低热值煤气混烧组合的方式,使低热值煤气利用效率越来越高。不同的燃料有着不同的特性,针对不同的回转窑规格和工艺特点,有着不同的设计要求,在设计或选用燃料时应特别引起重视。不同燃料的热值、燃烧速度及燃烧特性等相关参数如下表如示:

2 镍铁回转窑多通道燃烧器特点及选型

3.1 镍铁回转窑多通道燃烧器的非标性和科学性

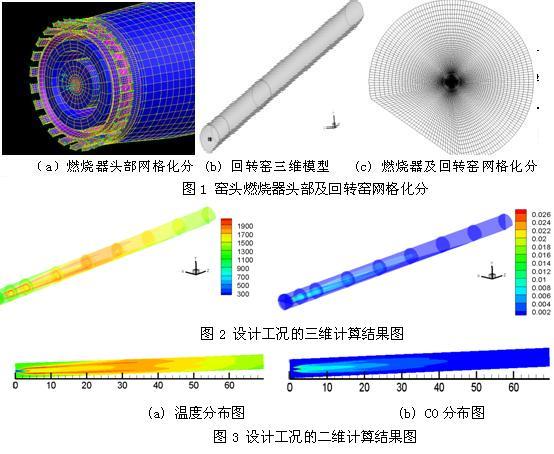

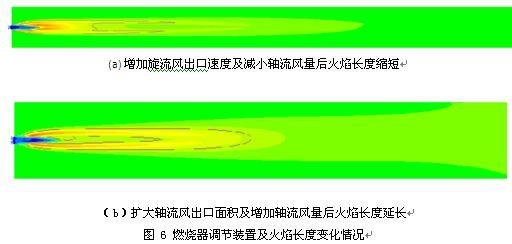

决定回转窑燃烧器使用效果的三大关键因素主要包括:回转窑工艺参数和条件、燃料特性与燃烧方式、燃烧器结构与参数设计。除燃烧器结构参数外,其它各种参数都是动态中不断变化,且各种工艺参数对应关系的不确定性,注定了燃烧器产品设计的非标准化,必须采用科学的手段精准设计。根据相应回转窑的工艺特点和参数要求,结合燃料的特性及不同的组合燃烧方式,选择合适的燃烧器结构排布及参数等针对性的设计燃烧器,并通过精准科学的计算及CFD仿真技术就显得尤为重要,我公司对比多年的燃烧器大数据库参数和现场工艺调试经验的积累,结合仿真的结果分析判断,提高动态仿真各设计参数的精准度,可最大程度地符合窑工艺的要求。

3.2 “一燃料一设计,一窑型一修正”针对性设计

上述表格中所述,不同的燃料有着不同的燃烧特性,在不同的回转窑工艺中就会形成不同的燃烧效果。低热值的燃料燃烧温低,形成稳定循环燃烧的喷出流速就需要相应缓慢一些,喷出后与助燃空气及热烟气混合的速率就需要增强,以形成稳定连续的火焰和高温区域;高挥发分的煤粉着火点低,燃烧速度更快,在同等窑型规格中,喷出流速需要设计更快一些,相应的轴流风和旋流风流速与挥发分燃烧相匹配设计,以延长充分燃烧形成火焰适应工艺要求的高温区域。气体燃料相比固体燃烧(如煤粉)燃烧速度要快,那么在燃烧器设计时,必须考虑到气流速度过低时火焰过短烧坏头部,流速过快时熄火导致不安全。不同类型的燃料在混烧时,与单烧有着完全不同的效果,需要综合各燃料的特性参数、体积占比、热值占比、混烧单烧使用概率占比及窑规格大小、工艺要求等等因素,综合考虑各燃料通道的布置位置、结构形式和喷出流速、角度,以最大限度地适应工艺要求。

我公司研发设计的回转窑燃烧器涉及的燃料种类多(有煤粉、石油焦、电炉气、天然气、焦炉煤气、发生炉煤气、高炉煤气、转炉煤气、电石煤气,柴油、重油、渣油、废油等等几乎涵盖所有气体、液体和固体燃料),行业多(有镍铁RKEF工艺、镍铁直接还原工艺、钒钛矿还原工艺、冶金球团、石灰、水泥、化工等十几个行业),结构形式多(有双通道、三通道、四通道、五通道、六通道等),积累的窑工艺和调试经验丰富(有数千条回转窑燃烧器的调试服务经验)。根据我公司积累的丰富经验,科学采用CFD仿真技术,在高动能与高冲量型燃烧器各自优点的基础上,经过长期的数据对比和实例应证,结合镍铁还原回转窑生产工艺的特点采用高冲量型、中大推力、涡流型燃烧器,同时随燃烧器配套合适的二次风结构设计、参数设计及入窑方式设计,避免火焰温度局部过度集中烧损耐材和更能适应镍铁回转窑煅烧时高温区域长、火焰温度均匀、无高温峰值、减少窑头结冷圈和窑中后部结热圈的工艺要求;通过高冲量型燃烧器特有的火焰刚度和穿透力,增加火焰高温区长度,使物料均匀受热及增加受热时间,提高煤粉燃尽率、降低热耗及减少煤粉不完全燃烧形成结圈因素,为稳定生产,提高产质量提供保障。本公司根据各不同燃料及燃气特性,设计应用于各种工艺条件下的燃烧器图片如下:

3.3 调节性好、适应性强

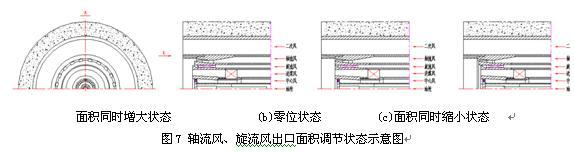

风量及分配比例调节

“工欲善其事,必先利其器”,要想烧好窑,减少工艺事故的发生,首先要选择好的燃烧器,其次要能熟练调整和操作使用,才会发挥出事半功倍的效果。选择好的燃烧器具有优良的工艺适应性是本身固有的特点,使其充分完整的发挥更会如虎添翼。火焰长度在线调节装置,不但可调节各风道的风量大小,也可以调节分配各风道的匹配比例;还可改变轴流风、旋流风出口面积,在技术上完全优于国内的同类产品。通过调节波纹补偿器可以改变头部出口面积,得到不同风速、风量及动量的组合,得到不同的气流旋流强度,充分发挥现代新型燃烧控制技术:速度差、方向差及压力差,大涡流及钝体回流控制技术等方面功能优势,以及采用多种调节手段,通过简单便捷的调节装置,以适应煤质成分和工艺状况的变化带来的调节弊端,极大的适应工艺变化,使火焰调节效果更加明显,以满足窑内物料煅烧的需要。

(a) 向下调节出口面积加大 (b)向上调节出口面积缩小

图5 燃烧器的调节装置

(1)恒速及恒压调节

根据工艺条件的变化,在保持风量不变的情况下,提高风速,即可以用有限的风量通过提高风速来提升动量,增加火焰的延伸和控制能力;或风速不变的情况下,通过调节出口面积来提升用风量来提升火焰的延伸和控制能力,如前者更适应挥发分低,热值低的燃料;后者更适应热煤气、挥发分高、热值高的燃料。此种调节方法,可以适应工况多变,燃料多变及有效利用风机效能的好处;在系统设备低负荷点火运行初期、燃料用量低的情况下,可以得到较宽的调节比,以适应不同负荷条件下的正常运行。

(2)位置调节

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有