氢冶金气基竖炉关键工艺参数对球团还原的影响

2021-08-25

东北大学

1 前言

为了应对气候变化,我国提出了2030年碳达峰、2060年碳中和的目标。钢铁行业是我国碳排放量最多的行业之一,钢铁行业有效降低碳排放强度是实现碳达峰和碳中和的必由之路。氢能被视为21世纪最具发展潜力的清洁能源,用于钢铁制造的氢冶金工艺为变革性技术,可以优化钢铁产业能源结构、工艺流程和产业结构,是彻底实现低碳绿色化可持续发展的有效途径之一。由此,氢冶金思想应运而生,具有多种优点的气基竖炉[1]工艺成为我们主要的研究对象。气基竖炉生产的直接还原铁[2]性能优异,不同金属化率的产品可满足各类生产需求,如50%金属化率产品可作为预还原炉料[3]加入高炉,能有效降低焦比,提高铁水产量,90%以上金属化率直接还原铁[4]加入电炉可降低能耗,提高产品质量;但在还原过程中会出现还原粘结现象,严重影响生产顺行。已有学者对其粘结行为进行了相关研究[5],但依托于某一还原度下进行研究,缺乏其过程中的变化研究。本文利用某钢厂提供的氧化球团,研究了还原温度和气氛对球团还原度及粘结指数的影响规律,提出制备不同金属化率DRI的适宜工艺参数。

2 实验原料及方法

2.1实验原料

本研究使用球团原料为国内某钢铁企业球团厂自制的高品位铁矿球团,主要化学成分如表2.1中所示。球团选用粒度为8-16mm,平均抗压强度为3165N/个。

2.2实验方案

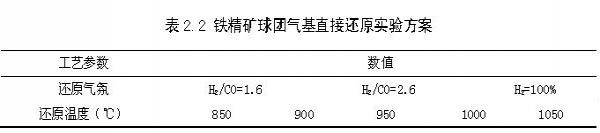

本研究以高品位铁矿球团为实验原料,参考HYL[6]和Midrex两种典型的气基竖炉直接还原工艺,同时考虑纯氢直接还原工艺,在此基础上,设定了实验的温度和气氛条件,具体实验方案如表2.2中所示。本实验选取了850℃、900℃、950℃、1000℃、1050℃五个还原温度,H2/CO=1.6、H2/CO=2.6及H2=100%三种还原气氛。

2.3 实验设备及方法

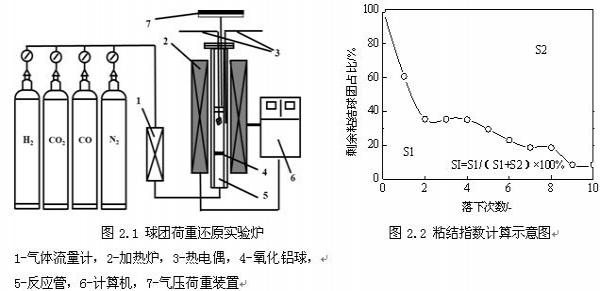

实验设备及原理如图2.1所示。将500 g的球团样品装入特制的石墨坩埚中,物料在N2的保护下升至预定温度后通入混合还原气体,在模拟氢冶金气基竖炉料柱压力下施加1kg/cm2的载荷压力,850℃-1050℃温度范围内利用不同比例H2-CO混合还原气对炉料进行还原,将还原后炉料在惰性气体保护下冷却,得出不同金属化率产品,并进行粘结指数计算。

要确定不同还原后样品的粘结指数,是将冷却的结块球团样品进行落下测试并计算得出。方法如下:对还原后样品中相互黏结的球团进行称重,在1 m的高度落下10次。每次落下后,对仍然粘结的部分进行称重并记录,然后用每次落下后粘结的球团质量对应落下次数作图(如图2.2)。粘结指数(SI)的定义为图2.2中曲线之下面积所占整个图片的百分比,当还原后的球团样品中无粘结现象发生,则粘结指数为0,而当落下次后球团粘结部分的质量无变化,则认为此时球团还原后的粘结指数为100%。

3 结果与分析

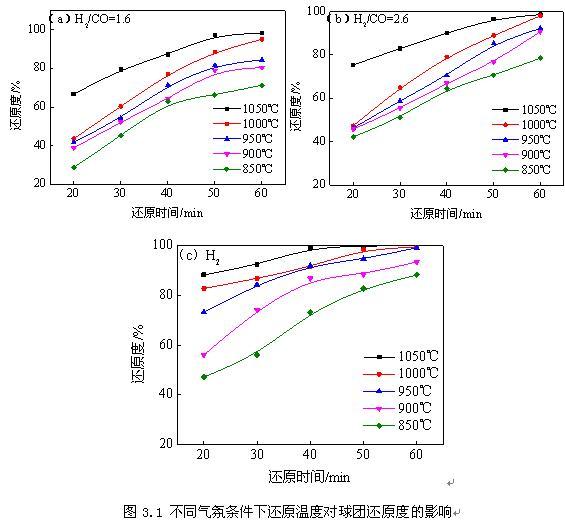

3.1 还原温度对球团还原度的影响

不同还原气氛条件下,还原温度对球团还原度的影响如图3.1所示。由图3.1可以看出,升高温度明显增加了球团在同一时间的还原度。在还原反应开始的前20 min,球团的还原速率随着温度升高而加快,具体表现为在还原达到20 min时,球团的还原度随着温度上升明显,例如在H2气氛下随着温度升高,在20 min时还原度都有着明显的升高,850℃时还原度仅为47.19%,而当温度升高到1050℃后,还原度达到了88.21%,已接近了90%的还原度,说明在前20 min的还原速率随着温度升高;而随后的还原过程中,在温度较低的条件下还原度较低,故还原速率仍然较快,随着时间增加还原度基本保持匀速上升直到还原度达到80%左右,然后还原速率开始变缓,而在高温时还原度在前20 min就已经达到了80%以上,在此后阶段的还原速率较缓,但还原度在1小时以内达到了99%。

3.2 还原气氛对球团还原度的影响

不同还原温度条件下,还原气氛对球团还原度的影响如图3.2所示。由图3.2可知,球团的还原度随着时间的延长而不断增加,在还原初期还原度增加较快,后期还原度增速变缓。还原过程中H2含量增加,球团的还原度也会相应的加快,以1000℃条件下为例,在还原反

应的初始阶段,随着还原气中H2含量的增加,还原度从H2/CO=1.6气氛下的43.63%变为了H2/CO=2.6气氛下的47.44%,当还原气氛变为纯H2时,还原度升高到了82.78%,这说明了

H2含量的增加促进了还原反应的进行,在图中体现为随着H2含量的增加,曲线的斜率变大,说明了H2的还原效率大于CO。

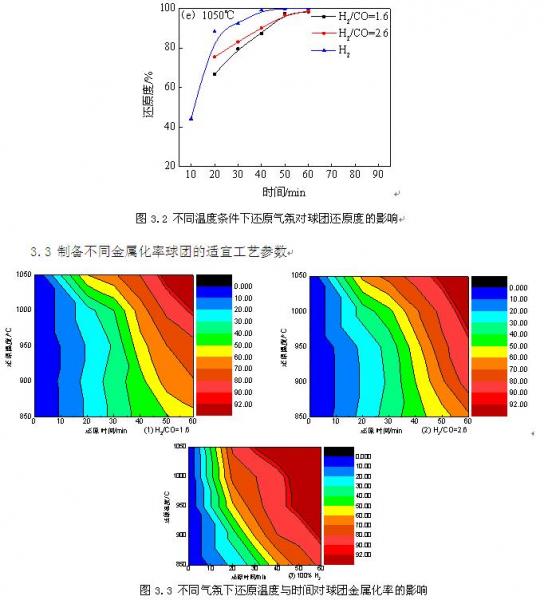

3.3 制备不同金属化率球团的适宜工艺参数

为了满足直接还原铁产品的不同需求,在竖炉还原生产中,通过调节还原气氛,温度及时间可以得到不同金属化率的直接还原铁,生产得到金属化率92%的直接还原铁可用作转炉炼钢的材料,其化学成分稳定,有害杂质较少,可以有效改善钢的质量,缩短精炼所需时间,同时其使用成本低廉,经济效益良好。而生产得到的50%金属化率球团可以用作高炉炉料炼铁,高金属化率炉料加入高炉后,可以降低焦比,减少高炉能源消耗,加快生产效率,提高铁水产量。不同还原气氛条件下,在850℃-1050℃温度范围内,考察温度对高品位铁矿球团还原过程中金属化率的影响,结果如图3.3所示。

由图3.3可知,在各气氛条件下,850℃还原球团时,1 h内球团在H2/CO=1.6、H2/CO=2.6和H2气氛下的金属化率最高分别达到了56.82%、67.43%和81.82%,均低于90%。而在纯氢气氛下,900℃最高金属化率达到了93.46%,当进一步升高温度后,各气氛条件下最高金属化率均超过了90%,说明升高温度可以加快还原反应的进行,便于得到高金属化率产品,1050℃条件下还原时,纯氢气氛下球团仅需30 min就达到了92.31%金属化率,在H2/CO=1.6下则需约50 min达到90%金属化率以上。在温度较低的条件下,由于还原时间较长,还原气使用较多,导致生产成本升高,经济效益降低,因此生产高金属化率直接还原铁时,应适当提高还原温度,建议生产92%金属化率DRI的参数为H2/CO=2.6和H2气氛,还原温度都应定为1050℃。

球团的金属化率达到50%时,可以作为高炉预还原炉料使用,提高高炉的技术经济指标。1050℃还原时,球团还原速率较快,其还原过程难以控制,不利于生产预还原炉料;当温度降低到850-900℃时,各气氛条件下需要40-60 min方可生产出适宜金属化率的预还原炉料,所需气量较多;纯氢气氛条件下,950℃时,在20 min时球团可达到58.23%金属化率,温度升高到1000℃时,H2/CO=1.6、H2/CO=2.6气氛下分别40 min前也可达到50%金属化率。相对于生产高金属化率直接还原铁,生产50%金属化率预还原炉料需要适当降低其还原温度,减缓还原速率,以便于合理控制其金属化率,适宜工艺参数为H2=100%,还原温度950℃;富氢气氛下建议H2/CO=2.6,还原温度1000℃。

3.4 还原温度对球团粘结指数的影响

不同还原气氛条件下,在850℃-1050℃温度范围内,考察还原温度对高品位铁矿球团还原过程中粘结行为的影响,结果如图3.4所示。由图3.4可知,在850℃-900℃较低温度还原时,球团的粘结指数均呈现较低状态,最高才至9.62%,说明球团几乎不发生粘结。当还原温度升高至950℃时,H2/CO=1.6气氛条件下,球团在还原过程中开始逐渐出现粘结现象,粘结指数在70 min时升高到了85.70%;而在纯氢气氛条件下还原时,粘结指数无明显变化,依旧保持在较低状态,只有5%左右。当还原温度达到1000℃-1050℃时,各气氛条件下,球团还原过程中粘结指数均开始迅速增大,且随温度升高,球团达到较高粘结指数的转折点逐渐左移;1050℃时,H2/CO=1.6气氛条件下,30 min时粘结指数就升高到了97.66%,60 min时粘结指数甚至达到了100%;纯氢气氛条件下,粘结指数先是在还原50 min时升高到了99.69%,随后又降低到了30.27%。

3.5 还原气氛对球团粘结指数的影响

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有