回转窑在钢厂含锌尘泥处理中的应用

2021-09-01

陶江善

天津奥沃冶金技术咨询有限公司

钢铁企业在炼铁、炼钢以及轧钢等各工序会产生大量粉尘,约占到总钢产量的8-12%左右,按2020年我国粗钢产量10.5亿吨计算,即每年产生的含铁尘泥量1亿吨以上。近年来雾霾天气频发,环境保护意识增强,国家针对工业粉尘排放的管控趋严,钢铁企业的粉尘排放成为环保监控重点,各工序除尘设施不断增加升级,使粉尘的数量也持续增加,这些粉尘往往含有大量铁和碳而具有很高的利用价值,传统方式一般将其作为配料返回烧结,实现企业内部回收。

含铁尘泥中含锌尘泥占比20%~30%,合约2000多万吨,其中含有大量的铁、锌、碳等有价元素。部分粉尘含有较高的锌等有害元素,直接回配将使锌不断循环富集,导致高炉锌负荷超标,对生产顺行和安全长寿造成危害,而另一方面由于含锌粉尘质量远不及传统炼锌原料,提锌价值有限,通常也无法直接给炼锌企业使用,因此如何有效处置含锌粉尘一直是业界的重要课题,而回转窑是当前主要使用的方法之一。

1 钢厂含锌粉尘的来源

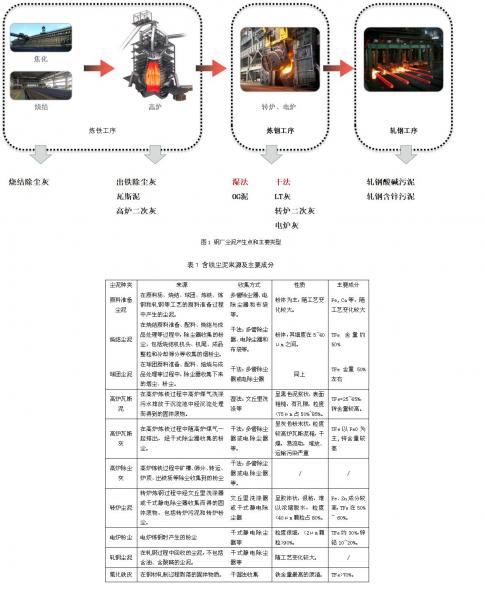

钢铁生产系统中的锌初始主要来源于铁矿原料,由于经营形势、原料条件或主观上不重视,很多企业的高炉锌负荷都超出以上标准。虽然铁矿中伴生的锌含量都极低,但由于锌的循环富集特点使其在系统中会不断累积,而迫于成本压力使用低价料比例增大,入炉品位降低,也促使进入系统的锌量增加。另一方面,随着镀锌产品增长,炼钢中使用的含锌废钢也成为钢铁系统中锌的一大来源,含锌废钢的使用使转炉粉尘的锌含量明显提高,电炉炼钢粉尘的锌含量通常会更高。钢厂尘泥产生点和主要类型见图1。

钢厂不同含铁尘泥的来源主要成分见表1。一般而言,锌含量≥1%的中高锌含铁尘泥均需进行脱锌处理后才能返回钢铁工艺。

2 回转窑含锌粉尘处理工艺

2.1含锌粉尘处置的不同工艺对比

发达国家由于有严格的法律规定及较为完整的环保产业链,大多数钢铁企业基于集中管理和处理的原则,由环保公司统一处理。我国因为近年来环保要求的日益严苛,钢铁企业粉尘处理也成为了常态。目前钢厂粉尘的处理方式主要有两种:一种是转底炉法,一种是回转窑法,两种工艺在国内均有生产应用案例。

转底炉处理含锌粉尘工艺,其生产规模大、产品质量较稳定、产品附加值高、反应速度快、锌铅脱除率高,并可脱除部分碱金属,但投资相对较高,在宝武、沙钢、燕钢等大型钢铁企业中均有实际应用。

而回转窑法工艺设备简单、技术成熟、投资低,虽然能耗较高、易结圈,但生产规模灵活,使得回转窑处理含锌粉尘工艺具有一定优势,固废处理投资不大的钢铁企业都愿意选择回转窑路线。

近年来,随着国内固废处理技术的日益成熟以及环保要求的日益严苛,要求钢厂粉尘尽量不出厂、钢厂固废要吃干榨尽,回转窑粉尘处理技术得到了极大的推广应用。中国直接还原铁工作委员会在钢企进行的钢厂粉尘应用情况调研过程中了解到,目前国内的回转窑粉尘处理生产线大大小小约有近400条,生产运行的生产线约100余条。

2.2 回转窑工艺的基本原理

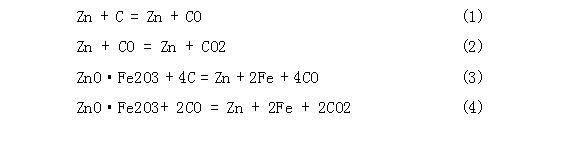

火法处理工艺的基本原理都是利用锌沸点较低、高温易挥发的性质,通过还原使粉尘中的锌挥发再富集回收。主要化学反应为:

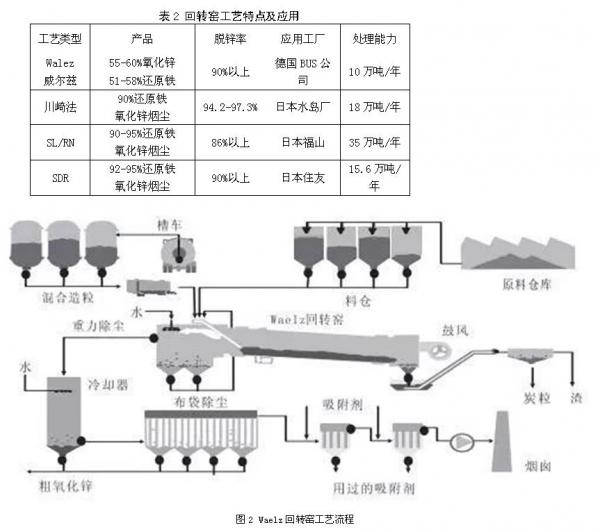

回转窑工艺是用固体燃料作还原剂,以回转窑为反应器,能处理较广的原料,目前已发展出多种类型,有威尔兹法(Waelz)、川崎法、SL/RN法、SDR法等,不同工艺特点及应用见表4。回转窑工艺脱锌率较高,普遍能达到90%以上,欧美HorseheadResourcesDevelopment、B.U.SAG、GlobalSteelDustLtd等,以及日本住友金属、中国台湾钢联等都广泛采用,处理能力从数万到数十万吨,大都用于处理含锌>15%的电炉粉尘。其中以Waelz回转窑工艺应用最为广泛,该工艺是20世纪20年代德国克虏伯公司为处理锌精炼渣而开发,其基本流程见图2。国内同类型回转窑多是Waelz工艺,大都是炼锌企业用来处理浸出渣,处理钢铁粉尘的有云南红河锌联公司、昆钢、本钢等公司。

Waelz工艺是将含锌粉尘和还原剂(煤、焦粉或含碳粉尘)辅以石灰等,经配料、混合造球(也可不造球)送入回转窑,在1100~1300℃高温处理,物料中的金属氧化物与碳质还原剂发生反应,还原的锌挥发进入烟气并二次氧化,烟气经冷却(或余热锅炉换热)后集尘,其中氧化锌含量约55%~60%,可作为锌冶炼厂粗氧化锌原料;还原后的窑渣经破碎、磁选等,金属化铁料可作为炼铁高炉或烧结原料,残留的炭粒也被回收。另外还设置有吸附过滤装置,用吸附剂(活性炭等)过滤氯化物及二噁英等污染物,使废气达到排放标准。

回转窑工艺具有工艺成熟、投资低、运行简单的显著优点,但处置低锌物料不太适宜,铁料金属化率也低,生产过程中常发生结圈现象。

3 回转窑含锌粉尘工艺生产应用实践

以山西某大型钢铁企业年处理10万吨钢厂除尘灰回转窑生产线为例:

该厂年生产运行330天,作业率90.4%。年回收氧化锌粉1.0万吨左右,锌元素脱除率90-96%,布袋氧化锌粉中氧化锌含量47-55%,管道氧化锌粉中氧化锌含量25-35%。

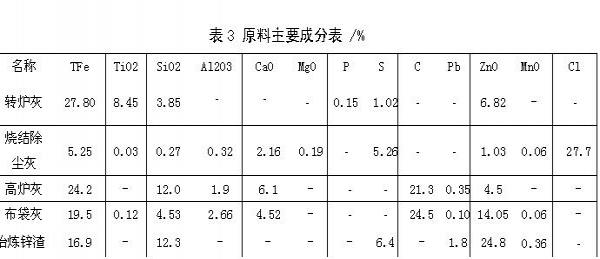

钢厂内产生的除尘灰:转炉灰、高炉灰、烧结机头尾灰,以及外购含锌粉尘,不同粉尘料进厂后堆放处理,铲车混匀,调配到水分10%左右,混料中氧化锌含量在6-7%(确保不低于5%),含铁品位在15-20%,氯离子控制在10%左右,原料主要成分见表3。还原剂(碎焦、兰炭、无烟煤等)添加比例20-30%,粒度:-200目≥70%,固定C含量≥70%。原料中不同粉尘的含碳量不一样,根据来料情况分析配加焦粉量,保持混料后热值在1700-1800大卡/公斤。不同粉尘料进厂后堆放处理,铲车混匀,调配到水分10%左右,混料中氧化锌含量在6-7%,含铁品位在15-20%,氯离子控制在10%左右。

3.1 生产工艺过程

不同粉尘料进厂后堆放处理,用铲车混匀配料,配料后的炉料通过皮带加入回转窑中,炉料从窑的高端(窑尾)加入,空气从窑头端喷入;烟气从窑尾排出,炉渣从窑头排出。含锌物料加入到具有一定倾斜度(3.5º左右)的回转窑内,窑体以一定速度转动(每分钟2-3转),炉料从窑尾端向窑头端翻滚前行运动,窑内的高温炉气与炉料流动的方向相反,炉料中的金属氧化物与还原剂产生良好的接触被还原。

整个焙烧过程分为预热带、焙烧反应带及冷却带三段。窑内高温焙烧反应带的气相温度控制在1100-1200℃区间,在此反应段,物料中的次氧化锌将先被碳或一氧化碳还原成锌蒸气进入气相,随窑内气流从窑尾进入烟气冷却段,再被气相中的氧氧化成次氧化锌,最后收集于布袋中。炉渣排入窑头水池冷却,窑头配置一台鼓风机对窑内进行空气补充。

窑头焙烧后的炉渣经冷却带降温后从窑头处排出,进入炉渣水冷池,再由抓斗捞出,进入到球磨工序,球磨后的铁粉进水洗后磁选、烘干,成品铁粉装袋外销。

回转窑焙烧过程产生的含锌烟气随窑内气流从窑头流向窑尾,进入烟气处理系统。由于回转窑旋转工作时窑内物料反复混合产生大量粉尘,因此进入烟道的烟气中势必含有部分窑渣颗粒及物料颗粒,高温烟气首先进入重力沉降室,将烟气中较大粒径颗粒去除,不仅可以提高次氧化锌成品的品位,还能有效回收物料,增加物料的利用系数。随后烟气进入U型冷却管道,并在U型段底部设有沉降斗,经过U型烟道冷却后的烟气温度将降至200℃以下,最终通过布袋除尘器粉尘进入成品次氧化锌收集。沉降收集的物料与收尘器收集的物料一起作为成品放入成品仓中储存。烟气经过石灰石石膏法脱硫处理后达标排放。

炉渣窑渣成分见表4,回收的铁粉品位及主要化学多元素分析见表5。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有