COREX 3000熔融还原炼铁工艺的发展

2021-09-26 作者:佚名 网友评论 0 条

东北大学

1 COREX熔融还原炼铁工艺发展历史简介

COREX法是1986年由奥钢联(VAI)发明的一种熔融还原炼铁工艺,在奥地利和德国政府支持下完成了联合研发,1981年在德国完成了年产6万吨铁水的中间试验,属于高还原率预还原(PRD>70%),低二次燃烧率(PCR<10%)终还原、熔化分离的二步法熔融还原炼铁流程。

1987年在南非比勒陀利亚伊斯科公司投产了第一个年产30万t铁水的工业性COREX 1000炼铁生产装置,该装置日产生铁1050—1100t。但是由于其粗煤气旋风除尘器和竖炉内部因为气化炉煤气温度过高(1000℃),经常发生粉尘粘结堵塞事故,严重影响了顺行生产,后来又发生过炉缸烧穿事故被迫停炉检修,其前期反应器的日历作业率约80%。1988年大修,1990能起正常运行,作业率提高到90%以上,达到并超过了设计能力,随即在南非开普敦萨尔达娜建成了年产铁水80万吨的COREX 2000工厂(日产铁水约2400t),并迅速在韩国浦项、韩宝、印度金达尔钢铁厂得到工业化推广应用,同时成为一种与钢铁产品工业生产流程配套的成熟炼铁工艺,开始在焦炭昂贵、但是煤炭和铁矿资源丰富、廉价的南非、印度得到大规模推广应用。

2007年,我国宝钢股份公司引进技术在上海宝山区罗泾镇建成了两座设计能力年产铁水150万吨的COREX 3000装置,但是,由于正直2008年国际金融危机,铁矿石价格飞涨,当时的宝钢不敢对其工艺缺陷进行技术改造和创新,因此连续4年没有达到设计生产能力,最高年产铁水仅115万吨等原因,致使工厂亏损。2012年宝钢集团公司支援新疆建设,将上海宝山罗泾镇的一座COREX 3000搬迁到新疆八一钢铁公司生产,同时将其设备及工艺软、硬件全部国产化设计制造,更名为欧冶炉。由于新疆的块煤成本仅为罗泾的四分之一,西北地区有廉价的兰炭及3级焦可用,目前八一钢铁厂欧冶炉的铁水成本已经低于本厂高炉。引进COREX 3000后十几年的工程建设、生产经营、克服生产难题的持续科研攻关,使我国非高炉炼铁的工艺技术水平、人才培养和工程能力得到了大幅度提升。

现在全世界已有8座COREX炼铁装置用于流程工业,每座COREX生铁产能为2000-4000t/d,南非萨丹娜1套,韩国浦项1套,印度金达尔和安古尔各有2套COREX 2000,中国有两套COREX 3000生产装置。累计已经生产铁水6000万吨,输出煤气一直用于MIDREX竖炉生产DRI及联合循环发电CCPP、氧化球团生产的燃料等。

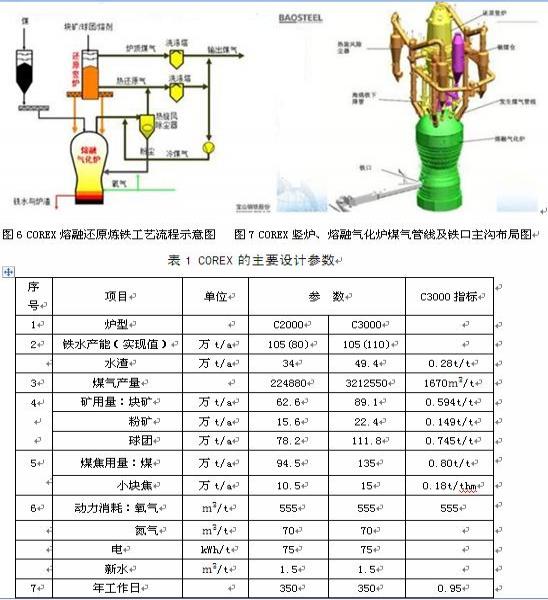

2 COREX工艺流程、主要装备及流程工程简介

一套COREX C-2000流程,其主体设备的工程总投资约为11亿元(不包括氧气厂和发电厂投资)。

上海宝钢罗泾宝钢中厚板公司建设了两套熔融还原炼铁设备,其单套COREX-3000主体设备的工程投资为15亿元(包括喷煤及型煤车间的设备,不包括空分和发电厂的投资)。为其配套建成2x150t氧气顶吹转炉、炉外精炼、板坯连铸机、4.2m宽厚板热轧机及热处理、精整车间、原料场,活性石灰窑车间、2x6万m3/h空分设备,使用COREX输出煤气的CCPP发电厂,原料接卸码头、钢材产品、水渣装船码头等流程工业配套设施,全流程工程总投资约230亿元。

在生产成本方面,由于没有焦化、烧结车间,COREX生产成本比常规高炉流程低10%。但如果包括空分设备,COREX输出煤气CCPP发电厂、气体综合利用、球团、型煤的加工成本,则COREX流程相应的生产成本可能会高些,成本主要取决于煤和铁矿石的采购价格。

除了生产铁水外,COREX炼铁工艺每吨铁还产出约1650 Nm3热值7500-8000kJ/Nm3的输出煤气。COREX煤气用途非常广泛:

①可用于发电,每立方米COREX输出煤气可发电1.1kwh,印度的COREX煤气用于发电成为它盈利的主要途径;

②可用于生产直接还原铁或氧化球团,印度和南非萨尔达纳等钢铁公司建设了3座年产75万t DRI的Midrex竖炉,使用脱除CO2的COREX 2000熔融还原炼铁炉输出的炉顶煤气为还原气,生产海绵铁供电炉作为炼钢炉料;

③COREX的输出煤气纯净,可以用于钢铁厂内各种设备的加热燃料;

④COREX煤气可用于生产甲醇等化工产品。

目前国际上直接还原竖炉的单炉生产能力已经达到了250万吨/年,过几年有望达到300万吨/年。依托成熟的大型直接还原竖炉和大型高炉炉缸设计,未来COREX单炉达到年产200万吨、250万吨、甚至300万吨铁水也是指日可待。基于目前中国冶金行业的强大设备制造能力和工艺技术创新能力,如果COREX工艺装置再优化设计推广建设几套乃至十几套,其单位投资和能耗必将迅速下降到接近或低于传统高炉流程。因此,COREX型熔融还原工艺设备还有进一步发展创新的潜力和光明前景。

3 COREX熔融还原炼铁的冶炼原理及工程设计运行参数

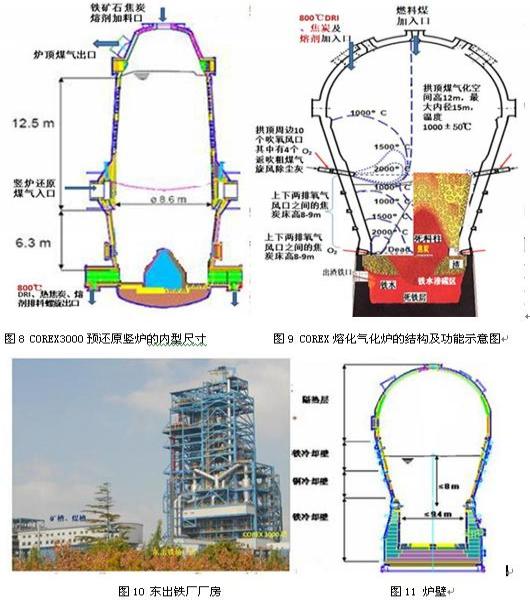

COREX熔融还原炼铁工艺流程示意图中,熔融气化炉产生的高温发生煤气经除尘、调温后,经由竖炉围管中的80个喷嘴喷入预还原竖炉,从下向上逆流穿过下降的矿石层。与焦炭和熔剂一同加入的含铁原料在竖炉中停留6h,靠重力从上向下运动,在下降过程中还原成金属化率约70%的海绵铁,然后被螺旋推送进入熔融气化炉。预还原海绵铁进入充满焦炭、块煤和半焦的熔融气化炉料柱内炉缸变成了焦炭死料柱;炉料在下降过程中被进一步还原、熔化并熔炼成铁水需要2h,同时在气化炉拱顶空间吹氧,气化粉煤产出大量满足预还原竖炉需要的发生煤气。在熔化气化炉的拱顶空间下部周边分布有4支氧气-粉尘混合喷枪及6支纯氧喷枪,将喷入的粗煤气旋风除尘获得的含碳约60%的粉尘、及从熔融气化炉炉顶加入的燃料煤混合、裂解、燃烧和气化,成为气化炉拱顶输出的1050℃的1760m3/thm含(CO+H2)达86%的高温粗煤气;炉内被高达10余米、重达数千吨重的炉料压迫的死料柱㓎没入炉渣及炉缸的铁水中直抵炉底,死料柱持续不断地向铁水渗碳,并与碳饱和的铁水共同将炉渣中的(FeO)还原,从炉缸上部周边28个氧气风口鼓入的氧气与料柱中的碳燃烧,不断产生的高温还原气上升,加热半焦床中的炉料,还原铁矿石并陆续生成铁水滴入炉缸,矿石中的脉石、煤灰、熔剂等形成炉渣,渣铁逐步分离和过热,形成的炉渣层不断与碳饱和的铁水混合、反应使渣中的(FeO)含量始终低于1%,1480℃的铁水贮于炉缸,隔几个小时排放一次。氧煤在风口循环区燃烧产生大量高温煤气,产生的高温煤气经过半焦床提供热量,发生碳气化反应后上升,与拱顶空间煤气汇合。该高温还原气在上升管出口外兑入净化后的冷煤气,调温到840℃,再经热旋风除尘器除尘近90%后,作为3.6-4.0MPa的还原气进入预还原竖炉,还原下降中的球团矿和精块矿。

|

8 |

定员 |

人 |

150 |

150 |

|

表2 宝钢COREX-3000铁矿石原料的成份要求

|

化学成份 |

块矿 |

球团矿 |

|

TFe |

>63% |

>65% |

|

Si |

<3.70% |

<2.40% |

|

|

<1.5% |

<0.6% |

|

S |

<0.015% |

<0.012% |

|

P |

<0.06% |

<0.025% |

|

|

<0.25% |

<0.10% |

|

|

<0.25% |

<0.25% |

|

平均入炉比例 |

<15% |

>85% |

|

入炉平均品位 |

>64% |

|

|

渣铁比 |

<280kg/ts |

|

4 宝钢COREX 3000的生产工艺实践参数简介

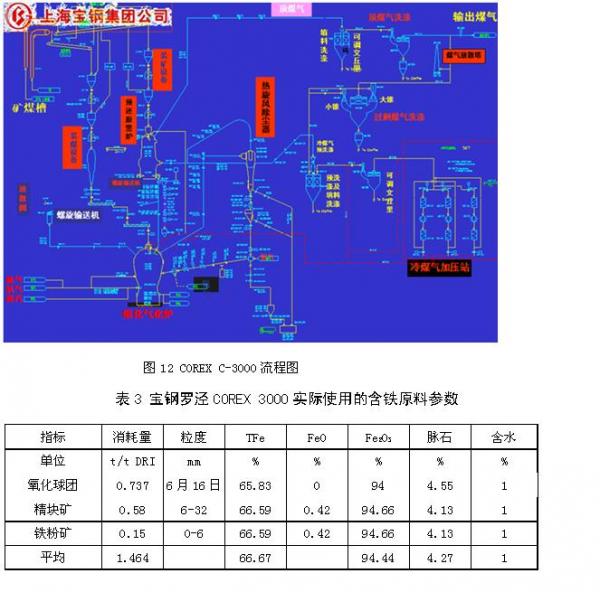

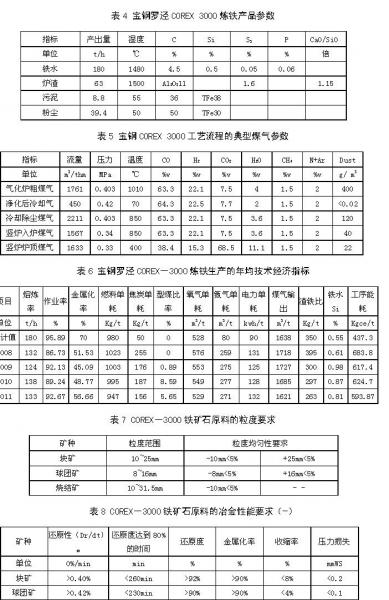

以下图表为宝钢COREX 3000实际生产的炉料煤气流程图、原燃料、年均生产统计指标汇总。

表9 COREX-3000铁矿石原料冶金性能要求(二)

|

转鼓强度TI+6.3mm |

转鼓强度TI_0.5mm |

抗压强度 |

粘结性指数SⅠ1+16mm |

粘结性指数SⅠ2+16mm |

还原后粉化指数DI+6.3mm |

还原后耐磨指数DI+6.3mm |

|

% |

% |

danN/p |

% |

% |

% |

% |

|

>92 |

<5 |

-- |

<15 |

<2 |

>90 |

<3 |

|

>96 |

<4 |

200 |

<20 |

<2 |

>80 |

<5 |

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有