FINEX熔融还原炼铁工艺

2021-10-19

周渝生,储满生

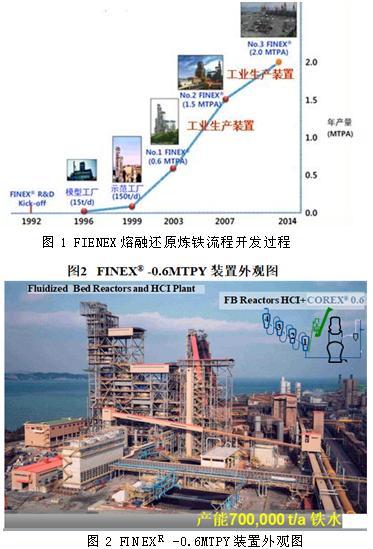

1 FINEX熔融还原炼铁工艺发展概况

1992年12月,韩国浦项钢铁公司(POSCO浦项制铁)与西门子奥钢联公司(Siemens AVI)签订了工程化和建立COREX C-2000工厂合同,随后两家公司还签订了在COREX 2000建成投产的基础上,共同开发FINEX工艺、然后共同推广的协议,项目开发的主要目标是发展流化床还原铁粉矿原料反应系统。

1993年到1996年期间,进行了实验室规模的铁粉矿还原实验和冷态流化床动力学研究。紧接着,浦项钢铁公司建立了产能为15t/d规模的热模拟实验设备,在一级流化床反应器内研究了高温高压的还原气氛条件下粉矿的还原和流化床反应的动力学条件。

1998年,项目组在现有的COREX工厂附近建立一套150t/d规模的流化床还原粉矿的半工业实验装置;1999年到2002年期间,多次实验结果证明了流化床还原铁粉矿系统可以满足商业化要求和工艺技术可行性;此外,成功进行了将流化床还原得到的粉状DRI热压块制成热压块铁(HCI)的工艺实验。

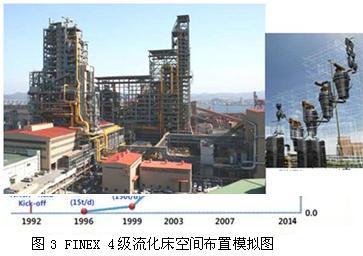

项目组决定建立产能为60万吨的FINEX F-2000的示范工厂,进一步验证FINEX全工艺流程的可行性。该工程于2001年1月开工建设,2003年5月,第一套 FINEX示范工厂建成开始投产运行,FINEX F-2000示范工厂工艺系统中第一次被安置了流化床反应器系统和粉状DRI热压块设备。原来的COREX -2000工厂也作了相应的改造,熔融气化炉用作F-2000示范工厂的熔融预还原压块铁团块和煤气发生装置,COREX的预还原竖炉用作储料和预热加料仓。FINEX 2000设计产能60万t/a,生产4年后实现最大产能达到了70万t/a。

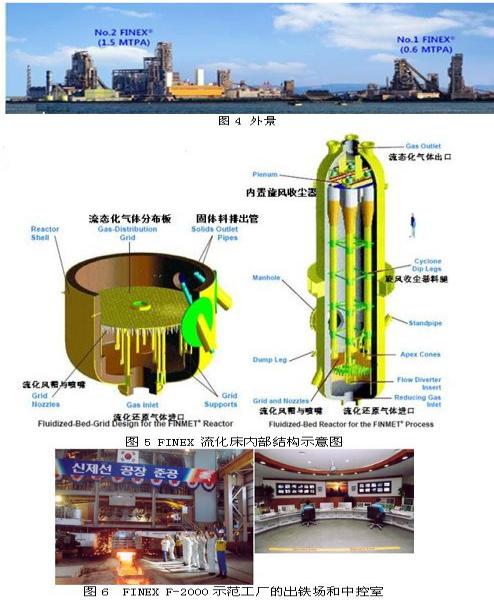

2004年8月17日浦项第一套年生产能力为150万 t/a的 FINEX 1.5工业化工厂开工建设,并于2007年4月10日投产。通过50天的试生产验证,装置运行一切正常,生产能力达到设计水平的88%,产能达到2300t/d,吨铁耗燃料750kg/t,最大喷煤量达250~280kg/t。图3是年产150万吨FINEX装置现场图片。

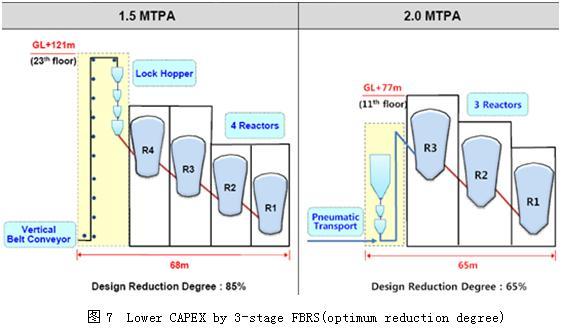

2012年,设计能力为年产铁水200万吨的FINEX 2.0开工建设,2013年2季度FINEX 2.0MTPA建成投产,其炉缸直径达到了11.5m,2014年投入试生产,经过1年的试生产,浦项制铁已经确定FINEX 2.0的最大生产能力仅能达到年产170万吨铁水。FINEX 2.0Mtya与FINEX 1.5Mtya的区别参见图7。

FINEX 第1、2期装置与第3期装置的一个重要区别是由4级流化床改成了3级流化床。浦项为重钢设计的FINEX 也是3级流化床。优化改造后的3级流化床的容积比4级增大了,产能相应提高了,原料采用气力输送使设备总高降低了。

FINEX工艺显著优点如下:

1)直接使用粒度<8mm的烧结用铁粉矿,使用的澳大利亚哈默斯利粉矿和马拉曼巴粉矿成分:TFe56.7%~67.7%,脉石2.93%~10.7%,Al2O3 0.71%~2.7%,FINEX工艺对铁矿石的成分及品种无严格的限制,但是不能使用粒度<115目的粉矿,因此,不能使用-200目占80%的铁精矿粉。见表1

2)直接使用煤,焦比低于200kg/t铁;

3)节省资源、降低能耗和减少污染排放的环保效益;

4)产出有价值的煤气,可以用于多种冶金工艺过程或发电;

5)产出的铁水质量可以与高炉及COREX产出的铁水质量媲美。

FIENEX可以直接使用0-8mm的烧结用粉矿,其中1-8mm的粒度应占60%。FIENEX用矿的典型粒度见下表:

表1 FINEX熔融还原炼铁炉的含铁原料粒度范围

|

粒度mm |

+8 |

8-5 |

5-3 |

3-1 |

1-0.5 |

0.05-0.25 |

0.25-0.125 60-115目 |

0.125 115目 |

|

%mass |

3 |

15.5 |

16.6 |

24.6 |

11.4 |

10.2 |

4.9 |

17.6 |

FIENEX生产工艺不能使用-0.125mm(-115目)的铁精矿粉;铁精矿粉种-0.074mm占80%,智能制成氧化球团使用。

FINEX 1.5Mtya 装置于200年建成投产,2008年5月达到了日产4300t铁水的目标,同时实现了吨铁720kg煤耗和高设备利用率。

2 FINEX工艺流程描述

COREX的技术方式是由竖炉预还原生产直接还原铁 (DRI),所以必须使用一定粒度和达到冶金性能的球团矿或块矿作原料,以获得必要的透气性。而且竖炉的炉料中还需要加入一定量的小块焦和熔剂,以防止炉料互相黏结成块,同时强化炉料的透气性。图8是为重钢、河钢设计的FINEX优化整合工艺流程图,与目前在浦项运行的FINEX 1.5Mtya(图3)的区别见图7和图9。

FINEX则是采用多级流化床反应器代替COREX的预还原竖炉,在鼓泡流化床中反应器中利用COREX熔融气化炉发生的热还原气体,对配合了粒度8mm以下的小粒粉焦和熔剂等添加剂的铁粉矿进行预还原。由于采用适当的气流速度,而且控制适宜的煤气温度,希望使铁矿粉在流态化的状态下能够还原到约50%金属化率。因此不存在炉料的透气性问题,故可全部使用铁粉矿为原料。FINEX的工艺流程如图1所示。该装置利用了原有COREX 2000的熔融气化炉,在一个重新设计的比较小的竖炉中对流化床还原获得的热压铁(HCI)预热,然后排入熔化气化炉中进行进一步还原及渣铁熔化分离,COREX熔融气化炉同时也作为FINEX 2000设备的煤气发生器。4级流态化还原反应器是由浦项制铁与奥钢联联合设计的,也是FINEX与COREX工艺装置的最主要区别,比原来缩小的还原竖炉用作为FINEX 2000压块铁(HCI)的贮料仓和预热炉。

粉矿流态化床由4级反应器组成,粉矿和的添加剂经由矿槽提升机加入最高的末级R3流化床反应器。炉料在R3中被煤气燃烧产生的热烟气烘干预热到800℃,并按重力进入R2流化床反应器中进行预还原,最后在底部的R1反应器中被700℃的煤气还原到最高60%的还原率,FINEX的每一个流化床反应器内部设有一组4个并列的旋风分离器回收循环煤气中的粉尘再次还原,目前流化床还原煤气含尘量20-30g/m3 ,未影响流化。

从60万t铁/a示范厂扩大到150万t铁/a能力后,流化床也相应扩大了,矮胖的流化床反应器上部直径将由9m扩大到12m、内部装有4个并列的旋风收尘器构件(图5),鼓泡流化床下部直径由5.9m扩大到8m、高度由25.9m减到24m;浦项制铁的流化床的基本设计由奥钢联(VAI)提供,部分详细设计及预还原DRI粉的热压块铁(HCI)工艺设计由POSCO完成。

从R1出来的细颗粒状的直接还原铁(DRI)以及煅烧过的添加剂熔剂焦炭粉,在加热到700℃状态下,用对辊压块机压制成条状的热压铁 (HCI),经斜桥料车输送机转运到30m高位压力料仓,然后加入预还原小竖炉中储存、预热和进一步预还原到65%还原率,由预热预还原竖炉下部的螺旋排料机装入熔融气化炉。通过筛分处理、粒度80mm以下的块煤通过煤输送线直接装入熔融气化炉使用,而小于8mm的粉煤加入有机粘结剂充分混合后,用对辊压球机械压制成型煤后也通过煤输送线加入熔融气化炉。炉缸四周的28个氧气风口及喷煤系统通过风口向熔融气化炉内喷吹氧气和煤粉,熔炼出的铁水和炉渣按一定的周期从炉缸排出。熔融气化炉的压力由过剩煤气净化器控制,熔融气化炉气化产生的发生煤气先用压缩后的净化冷煤气调温,然后经热旋风除尘器脱出约90%粉尘,热旋风除尘器中分离出的粉尘通过粉尘燃烧器返吹到熔融气化炉中回收循环利用。然后除尘后的热发生煤气与被变压吸附设备(PSA)脱除二氧化碳后,又被循环煤气压缩机加压的冷煤气混合,形成输出的700-750℃的富含CO的热还原气。上述热还原气体,首先通人R1反应器并依次再通过R2以及R3还原铁矿粉,必要时可补吹少量氧气提温,进入R4反应器时还原气与补吹的氧气混合燃烧,产生的热煤气烘干、预热粉矿及熔剂焦粉等炉料后成为流化床炉顶煤气排出。输出煤气是由未循环利用的外排煤气和PSA装置的尾气的混合煤气,输出煤气8输出到钢铁厂的煤气管网中,可作为生产用能源或用于钢厂内部加热或发电用燃料。

当熔融气化炉停炉重新开炉时,煤气储柜可提供一部分流化床所需的流化载气,在这种情况下,输出煤气经过PSA装置的旁路循环到油-氧气化炉输出的热煤气混合,油-氧气化炉是一个开炉过程专用的水蒸气、油和氧气气化炉发生热煤气的装置。

改造后的3级流化床的容积比4级增大了,产能相应提高了,原料采用气力输送使设备总高降低了。

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有