迈向绿色钢铁冶金的理想之路

2022-09-14

V.Chevrier,Ph.D.1, 钱良丰2

1 Midrex Technologies,2米德雷克思冶炼技术服务(上海)有限公司

背景

巴黎协议在2016年地球日签署,于当年11月4日生效。协议的目标是“应对气侯变化的威胁,共同担负起保证地球温度在本世纪比前工业化时代升温不超过2摄氏度”[1]。降低工业部门的二气化碳 (CO2) 排放被视为实现目标最关键的挑战,其中钢铁工业是温室气体排放的最大户,占总排放量的7-9% ,因为其主要靠煤作为燃料。世界大约75%的钢铁是由高炉和转炉联合工艺生产,高炉用焦炭作为燃料生产含碳~4.5%左右的铁水,铁水中的碳在转炉中被喷吹的氧气氧化为二氧化碳来提供炼钢升温的热源。BF/BOF 联合工艺不管采用哪种具体技术,其CO2排放大约在1.6~2.0 kgCO2/kg 范围内。天然气基的MIDREX®直接还原联合电炉的炼钢工艺是目前基于原矿的冶炼工艺中CO2排放最低的商业化的路线,排放在1.1~1.2 kgCO2/kg 钢。通过配备CO2脱除系统,MIDREX工艺还可以进一步降低CO2排放到BF/BOF流程的三分之一左右。

然而通过采用氢气为燃料和还原剂的工艺有更大的降排放潜力。最彻底的降低钢铁工业碳排放的方式是采用绿氢(使用可再生能源制备的氢气)。用MIDREX竖炉生产直接还原铁炼钢。MIDREX H2™就是这一技术,可以在现有工厂基础上改造实现,也可以新建基于氢气的工厂。实现氢基直接还原的最重要障碍是生产大量无碳排放印迹的经济的绿氢,目前氢气主要通过蒸汽甲烷重整工艺制备。

1 钢铁行业的主产品不是钢铁,而是碳

钢铁生产约占全球二氧化碳排放的9%。从碳基还原剂到氢等替代品的决定性转变几乎是不可避免的,但这必须分阶段实施。

目前仍占主导地位的高炉/转炉(BF/BOF)工艺生产的钢液,每吨产品大约产生1.8吨二氧化碳排放到大气中—这个数字是根据经合组织统计欧洲运行的工厂平均值计算得出的。对于行业内的决策者来说,这些事实很难说是好消息。世界各国政府正在权衡实现《巴黎气候协定》(Paris Climate Agreement)规定的大规模减少温室气体排放(GHG)的选择。为了实现2050年净零碳排放这一雄心勃勃的目标时,减排必须行动起来,钢铁生产商将面临更大的压力,以大幅降低排放。碳排放交易机制即将实施并扩大范围,碳税即将出台,消费者最终将对钢铁产品的碳足迹表示关注。

世界上一些地区的生产商已经感受到了碳定价带来的痛苦。图1所示的欧洲二氧化碳排放限额价格的制定就是一个很好的例子。在2021年年中达到峰值时,油价在四年时间里上涨了近8至10倍。随着欧盟排放交易计划在2021年进入下一个阶段,届时将启动几项措施,逐步收紧配额供应,排放量仍接近历史高点。

由于预见到此类监管措施和市场压力,世界各地的钢铁生产商正竞相采用旨在降低钢铁生产中的碳强度的新技术。仅仅将钢铁生产从以煤和焦炭为基础的高炉转移到以天然气为基础的直接还原工厂是不够的。该行业将需要开发不产生直接碳足迹的其他能源,例如基于可再生能源的氢,以经济上可行的方式实现商业规模。

如图2所示,直接还原/电弧炉(DR-EAF)路线在DR工艺中使用天然气,与传统的BF / BOF路线相比,将生产钢水的碳强度降低了50%以上。短流程工艺减排的力度与电弧炉工艺的电力来源相关。图2的计算基于每千瓦时0.226千克CO2排放网格系数,这是2019年EU-27的平均值。采用瑞典的CO2排放网格系数(目前为每千瓦时0.023千克二氧化碳)将使排放量降至每吨仅181千克二氧化碳。更进一步的降低碳排放必须通过使用“绿色” 氢气来代替天然气,排放量可以减少85-90%。

2 规模化制氢技术

毫无疑问,建立一种基于完全使用氢气为能介,使钢铁生产能真正做到无碳足迹的工艺,将是一项重大挑战。其中一个关键的障碍是要支撑钢铁行业的大规模升级将消耗的海量氢气,其消耗强度将是巨大和惊人的。将一个典型的年产500万吨的联合钢铁工厂从煤和焦炭转化为氢气,每小时至少需要48万Nm³(相当于44吨) 的氢气供应。从这个角度来看,目前正在运行的最大的质子交换膜 (PEM)电解槽每小时仅产生约3000 Nm³ (即0.25吨) 的氢气。

不仅需要大量额外的氢气来支持钢铁工业,而且还必须使用可再生能源来生产氢气。目前,大约95%的氢是“灰色”的,这意味着它是通过从化石燃料中提取气体产生的。利用碳捕获和存储(CCUS)技术可以防止二氧化碳排放到大气中,从而产生 “蓝色” 氢。但这只有在特定的地质上安全的地方才能储存捕获的碳,比如海底或地下深处。

截至今天,大多数工业用氢气都是由蒸汽甲烷重整器(SMR)生产的。由于为这些重整器(甲烷 - CH4)供给的天然气含有碳,因此产生的“灰色”氢气会导致相当数量的CO2排放。如果以降碳排放为目的而新建炼铁工厂,其氢气必须通过使用非化石能源从水中电解来制取才有意义。自2000年以来,全球已有230多个氢电解项目(包括基于可再生能源和传统能源的项目)投入运营。他们中的大多数,如H2Future项目,都位于欧洲。但在澳大利亚,中国和美洲也已经启动或宣布了一些新的项目。几乎所有工厂的规模都小于10兆瓦,但一座20兆瓦的工厂现在在加拿大投入运营,最近还有几个正在讨论中的项目规模超过100兆瓦。

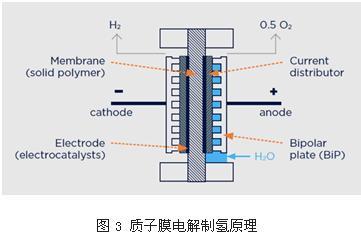

目前主要有三种电解制氢技术:碱性,质子交换膜(PEM)和高温蒸汽电解。暂时最先进的技术 - 也是最近普遍应用于商业电解水制氢项目的技术是质子交换膜技术或PEM(图3)。它将电极连接到固体聚合物膜的两侧,作为电解质和分离器,以防止产生的气体混合。氢离子在阳极形成,穿过膜,并与来自阴极的电子结合形成氢气。PEM型电解槽具有以下几个优点:它效率高,功率密度高,并且具有很宽泛的动态工作范围,允许它直接耦合到可再生能源 -它可以快速响应电力供应的变化。模块的功率范围为 3 至 100 MW,每小时可产生高达 20,000 Nm³(或约 2 吨)的氢气。

3 氢基直接还原技术商业化应用

氢气早就是直接还原工艺中还原气体混合物的一部分。直接还原工艺的灵活性为工厂所有者过渡到氢气提供了一种渐进的方式,可以随着价格下降和供应增加,时间的推移增加氢气的添加量。这突显了对直接还原工厂进行新投资的价值:无论未来在排放法规或原材料价格方面有怎样的变化和进展,直接还原的减排潜力可以帮助工厂实现最大的经济适应性。

MIDREX®直接还原工厂生产了全球约60%的直接还原铁。还原气体(主要是 H2 和CO的混合物)由天然气在特殊的CO2重整炉中产生。无需对设备进行任何修改,本工艺允许高达30%的天然气被氢气取代(图4)。例如,可以引入60,000 Nm³/h的氢气来替代20,000 Nm³/h的天然气。通过对设备进行轻微改造就可以达到甚至100%全氢还原的目标,现实的条件下,会按照产品中所需的碳含量决定氢气使用比例。本工艺可以轻松适应加氢比例的波动,使工厂能够对使用风能或太阳能等可再生能源从水电解中获取气体时预期的氢气供应变化做出反应。

如果要将氢气用作唯一的还原剂(MIDREX H2 ™),则可以用还原气体加热炉替换天然气重整炉(图 5)。氢气在还原过程中将转化为H2O,并在顶部气体洗涤器中冷凝。由于过程回路中没有CO源,因此不需要CO2去除系统。该工艺每吨DRI使用约650Nm³的氢气进行还原。此外,每吨DRI需要约250Nm³的H2用于加热,这也可以由其他能源(例如电能)替代。当然,工厂还可以设计为在目前条件下先用天然气,然后按需要灵活利用氢气(0 - 100%氢气)来替代天然气。

4 结论

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有