2022年中国非高炉炼铁行业现状及发展展望

2022-09-21 作者:佚名 网友评论 0 条

陶江善

中国废钢铁应用协会直接还原铁工作委员会,天津奥沃冶金技术咨询有限公司

前言

“十四五”更趋严格的能耗“双控”要求和“双碳”目标约束,促使钢铁行业将碳减排摆在更突出的位置,“做好碳达峰、碳中和工作”已经成为“十四五”的重点任务之一。在全球“脱碳”大潮的背景下,以减少碳足迹、降低碳排放量为中心的传统钢铁冶金工艺技术变革已成为钢铁行业绿色发展的新趋势。钢铁行业向低碳转型给绿色、节能、环保的非高炉冶炼技术迎来了难得的机会。

氢冶金通常是指利用氢气生产海绵铁的气基直接还原工艺或其它富氢冶金技术,氢冶金工艺因其低碳低能耗特征受到业内关注,行业内对于该工艺的探索一直热度不减。用氢气代替煤炭,改变能源消耗结构,实现“低碳”甚至“零碳”工艺的产业化,是彻底解决钢企生产过程中环境污染和碳排放问题的技术方向。

1我国非高炉行业现状

非高炉冶炼技术分为直接还原工艺和熔融还原工艺。直接还原工艺是使用煤、气体或液态燃料为能源和还原剂,在铁矿石软化温度以下,不熔化即将矿石中的氧化铁还原获得固态直接还原铁( DRI、HBI、HDRI) 的生产工艺。按还原剂可分为气体还原剂法和固体还原剂法,按炉型可分为竖炉法、回转窑法、转底炉法、隧道窑法和流化床法几种。熔融还原是指不用高炉而在高温熔融状态下还原铁矿石的方法,其产品是成分与高炉铁水相近的液态铁水。常用的熔融还原法有Corex工艺、HIsmelt工艺、Finex工艺等。

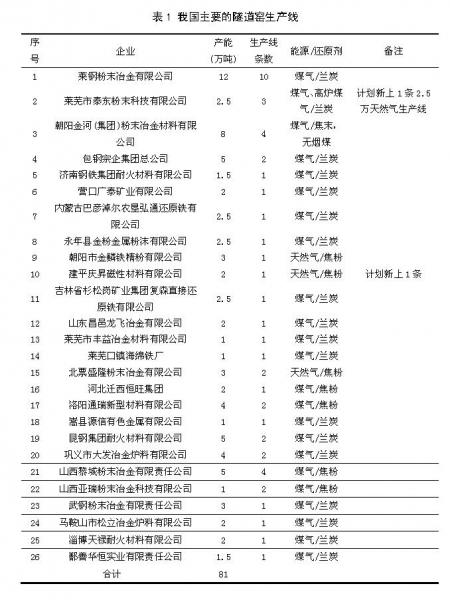

1.1 隧道窑工艺

隧道窑法单机产能小、自动化程度低、劳动强度大、能耗高。近年对环保和能耗的日益强化,多数隧道窑从煤炭改为煤制气或天然气供能,环境问题大幅改善,但也同时大幅增加了生产成本,使得隧道窑发展明显受限。由于规模小、原料外购为主、得不到稳定的原料供应保证、产品质量波动大,隧道窑较少用于炼钢海绵铁的生产。

隧道窑工艺相对简单、原料、还原剂、燃料容易解决,前期投资小,适合小规模生产,是粉末冶金行业普遍使用的还原生产工艺。近年来随着铁精粉品质的提高,高品质铁精粉原料生产的还原铁粉质量优异,可应用于高端磁性材料和优质的化工材料,尤其在新能源电池领域应用有大幅增加,使得高端还原铁的需求量有所增加,2021年以来,一些资源优势的地方开始再度增加隧道窑生产线。

近年来,隧道窑在国外一些国家得到了一定发展:伊朗、印度等铁矿资源丰富且缺乏焦煤的国家引进了中国隧道窑工艺技术,生产炼钢海绵铁。唐山奥特斯窑炉公司在伊朗Kavian公司一期年产7万吨项目两条206米天然气隧道窑均正常生产,生产效益良好,厂家顺利投建了二期项目;伊朗KNZ一期项目已经完工,2021年6月顺利投产。另外,该公司在印度也有隧道窑生产线业绩。湖北中基窑炉也有在伊朗建设隧道窑的业绩,还有其它窑炉公司也有非洲建厂业绩。

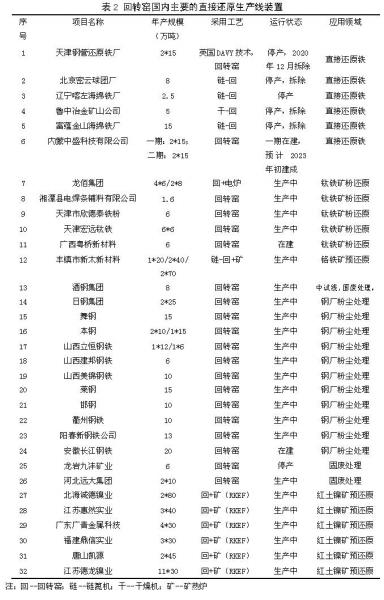

1.2 回转窑工艺

国际上常用的煤基还原技术多是回转窑“二步法”技术,即:采用氧化球团或高品位块矿加入回转窑的还原工艺,印度有300余条年产2-15万吨的回转窑生产线。2020年印度的直接还原铁产量为3298万吨,其中回转窑工艺的产量为2534万吨,占比76.8%。天津钢管公司引进英国DAVY技术的回转窑“二步法”也证明了这是一种技术成熟的工艺,其单机产能最高达到18万吨,超过了15万t/年的设计能力,可生产出TFe>92.0%的高品质炼钢海绵铁。目前,这两条生产线被内蒙古中盛科技拆走,用于其年产60万吨(4*15万吨)回转窑直接还原铁项目的一期2*15万吨项目,预计2023年年初建成投入运行。采用“一步法”回转窑工艺,即用冷固结球团或预干燥球团直接加入到回转窑中进行还原焙烧,由于球团强度不够,粉化问题较为突出,面临一定的生产操作问题。

回转窑装置是常用的冶金装备、容易获得,回转窑直接还原工艺技术被广泛应用于钢厂尘泥处理、含锌渣生产氧化锌等固废综合利用,以及钛铁矿还原、铬铁矿还原、红土镍矿直接还原生产镍铁,目前建成并生产运行的回转窑还原生产线有数百条之多,钢铁企业近年来钢厂粉尘利用多是采用回转窑还原工艺:日钢、舞钢、立恒钢铁、建邦钢铁、美锦钢铁、莱钢、本钢、晋源、邯钢、衢州钢铁等数十家钢厂均采用回转窑粉尘处理工艺。酒钢煤基氢冶金中试基地(年处理能力8万吨)也是基于煤基氢冶金技术的回转窑工艺,经调试改造后于2020年10月份开始进行工业生产试验。

回转窑直接还原法在铬矿还原、钛铁矿的还原生产上也取得了不错的效果,丰镇市新太新材料公司采用链篦机—回转窑预还原—热送热装工艺生产高碳铬铁,电耗降低25%,焦耗降低近50%,产量提高超过30%。回转窑直接还原钛铁矿的工艺过程是指将合格的钛铁矿原料、部分还原煤送至车间日用料仓,按一定的比例配料后用带式输送机送往窑尾加料端,经喂料管加入窑内。回转窑具有2.5—3°的倾斜度,借助回转窑的旋转运动和倾角作用,使装入的炉料缓慢向排料端运动。燃烧煤及部分还原煤则从窑头排料端喷入,与定量的一次空气进行燃烧,产生高温烟气。烟气与炉料成逆流运动,将炉料加热900-1050℃,不超过1150℃,并将钛铁矿还原为高品位富钛料。国内主要的回转窑直接还原生产线装置见表2:

1.3 转底炉工艺

转底炉因具有环形炉膛和可转动的炉底而得名,其原料是铁矿粉和煤粉制成的含碳球团,经配料、混料、制球和干燥后加入转底炉中,炉膛温度可达1250~1350℃左右,含碳球团高温下随炉底旋转一周的过程中,铁矿被碳快速还原、生成金属化球团,最后由螺旋出料机推出炉外,经冷却后运往熔分炉作原料、或作电炉炼钢原料。由于转底炉工艺过程中煤灰渗入,产品铁品位较低(一般为70-80%左右)、S高,转底炉工艺应用的重点方向主要在于高炉污泥或除尘灰等钢厂废弃物的处理、以及多金属矿利用。

2015年,中冶赛迪与燕山钢铁公司开发设计的处理钢铁厂含锌尘泥的20万吨/年转底炉投产,实现脱锌率>85%,金属化率>75%,获得约14万吨金属化球团、0.5万吨氧化锌粉尘、13万吨蒸汽,每年可处理高炉、转炉除尘灰等冶金固废约20万吨,具有很高的经济和环保价值。2016年,双方进行第二条生产线开发设计合作。在燕钢转底炉项目基础上,2016年,中冶赛迪和宝武集团联合进行了转底炉直接还原技术研发与产业化开发,在宝钢湛江建成了年处理20万吨含锌粉尘转底炉生产线,并实现达标达产,实现100%固废不出厂,成为国内转底炉处理含锌粉尘的标杆企业,并在宝武集团内推广应用。目前国内还在生产运行的转底炉装置见表3:

1.4 煤基竖炉工艺

煤基竖炉因其产量可以扩大、具备规模优势,一些试验工厂的指标可以达到炼钢标准而得到重视,有不少企业在进行煤基竖炉方面的工业试验。目前武汉科思瑞迪公司(COSRED)在湖北宜昌建有一座年产1万吨中试生产线,总体装备运行良好,采用品位70%以上的铁精粉可生产出全铁95%以上的海绵铁,并可生产粉末冶金用的还原铁产品。COSRED煤基竖炉生产操作控制的工艺参数很少,主要为还原温度和还原时间,还原温度通过燃烧室的燃烧温度来进行控制和调整,还原时间通过还原室下部的排料速度来进行控制和调整。煤基竖炉的生产操作简单,可实现全自动控制,而且生产的稳定性高、易损件少、维护量小。目前已在缅甸扩建一条年产5万吨煤基竖炉海绵铁生产线,在越南建有一条年产10万吨煤基竖炉海绵铁生产线。

1.5 气基竖炉

我国现有的氢冶金技术中,富氢还原高炉与气基直接还原竖炉两类工艺发展逐渐受到行业的认可。气基直接还原竖炉即通过使用氢气与一氧化碳混合气体代替一氧化碳作为还原剂,将铁矿石转化为直接还原铁(DRI),之后再投入电炉进一步冶炼。气基竖炉的显著优点是单套设备产量大、不消耗焦煤,节能、环境友好、低能耗、低CO2排放。气基还原工艺因其在节能减排、低碳环保方面的作用受到政策层面支持,气基还原技术是产品质量优良的低碳绿色先进炼铁技术,发展气基还原具有积极意义。

气基竖炉直接还原法是当今世界上的主流直接还原工艺,全球采用气基竖炉直接还原工艺生产的海绵铁占比≥75%。气基竖炉技术应用的关键在于低价气源的获得,我国天然气资源匮乏,在非炼焦煤、天然气和焦炉煤气较便宜的地区和企业,富氢合成气的成本能否大幅度降低,决定了能否建设大型竖炉直接还原与煤制气无焦炼铁联合工艺。而随着国家“双碳”政策的推动,钢铁企业积极开展先行先试的改造,投建了一些富氢合成气直接还原铁工厂,这些工厂目前试验性质居多,一旦生产顺行,成本可控,则发展前景广阔。目前国内已建及在建气基竖炉生产线见表4:

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有