有机废弃物热解炭化协同富氢低碳冶金技术

2022-10-10

张立强 马春元

山东大学 山东祥桓环境科技有限公司

1 我国有机固废资源状况

随着我国工业经济的快速发展,产生大量有机废弃物:生物质、农林废弃物、生活垃圾、废旧塑料、废旧橡胶等,已成为我国面临的严峻问题之一。

2020年我国秸秆量为7.97亿吨,林木剩余物总量3.0亿吨,商品牧草产量0.3亿吨,整体折合26亿吨秸秆当量、13亿吨标煤当量;如果没有得到合理化利用则折合31.98亿吨二氧化碳排放量。

据国家统计局《中国统计年鉴2020》的数据,2019年全年我国生活垃圾清运量2.42亿吨,预估二氧化碳排放量:1.6亿吨。2019年中国规模型企业塑料制品产量8184.2万吨,废塑料回收量1890万吨,回收占比23%;每年生产的橡胶制品量约46万吨,废旧橡胶产生量约18万吨,回收占比39%。估算二氧化碳排放量:45万吨。

综上所述,我国有机废物产量大、处理难。如果利用不合理,将造成二氧化碳的大量排放,不利于国家“碳达峰碳中和”战略的实施,但有机固废蕴藏丰富的能量。初步估算,全国有机废物折合标煤每年超过15亿吨。碳中和背景下有机固废的能源化合理利用意义重大。

钢铁冶金工业作为国民经济重要的基础原材料工业,为我国经济高质量发展提供了重要支撑。钢铁工业属于能源、水资源、矿石资源消耗大的资源密集型产业,生产过程中会产生大量的二氧化碳等污染物,是全球范围内工业领域碳排放的重点行业,约占全球温室气体排放的7%。

中国国家统计局数据显示,我国2020年粗钢产量10.5亿吨,较2019年增加5.2%,占全球粗钢产量的57%。这是粗钢产量连续增长的第五年,也是我国粗钢产量首次超过10亿吨。以煤、焦炭为主的高炉长流程工艺结构在中国钢铁工业发展中长期占主导地位。我国钢铁行业碳排放量占全球钢铁碳排放总量的60%以上,占全国碳排放总量的15%左右,是31个制造业门类中碳排放量最大的行业,也是我国第二大CO2排放产业。因此钢铁行业碳减排意义重大。

有机废弃物为碳中和原料,将有机废弃物处理与钢铁冶金行业耦合,一方面可实现有机废弃物的有效处理和能源化利用,另一方面可实现低碳冶金,为钢铁行业碳减排做出贡献。

3有机废弃物热解炭化用于钢铁冶炼燃料替代技术

有机废物由于含水量高、预处理困难、经济性差,难以直接应用于钢铁冶炼过程。因此需要开发一种新的与钢铁行业协同耦合性优良的有机废物处理工艺。

本文提出一种有机固废热解炭化用于钢铁冶炼过程的燃(原)料替代技术,该技术的核心是热解炭化一体炉,有机固废在热解炭化一体炉内热解产生热解燃气和热解炭,热解气和热解炭可作为原料或燃料与钢铁冶金过程直接耦合实现低碳冶金;也可以通过气化、重整,制备富氢气体,富氢气体送至冶金过程使用,实现富氢冶金。

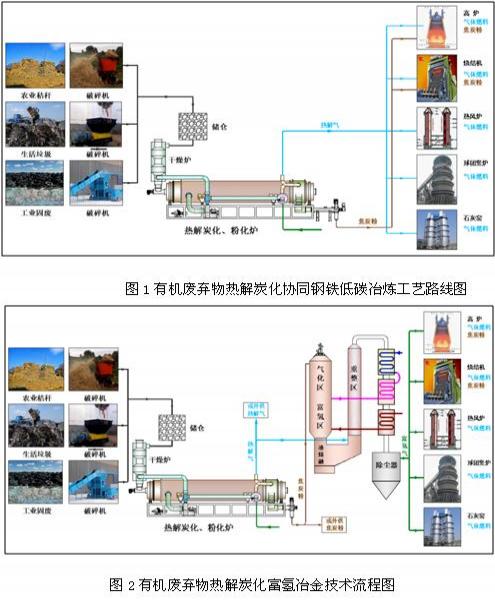

有机废弃物热解炭化协同低碳冶金技术:有机废弃物首先进入热解炭化炉进行热解炭化,产生热解炭和热解气,其中热解气温度维持400℃以上,因此热解油为气态,并与热解气混合在一起。热解炭可送入高炉和烧结机作为燃料和原料使用。热解气可用于高炉、加热炉、热风炉、锅炉等作为还原气或者燃料。利用该技术将有机废弃物转化为热解气和热解炭,可与钢铁工序耦合,替代冶金煤实现低碳冶金,助力钢铁行业脱碳。

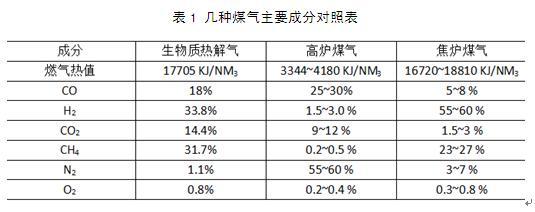

有机废弃物热解炭化富氢冶金技术:有机废弃物首先进入热解炭化炉进行热解炭化,产生热解炭、热解气和热解油,由于热解气温度维持400℃以上,热解油为气态,并与热解气混合。热解炭进入气化炉气化后与热解气(油)混合进行高温水蒸气重整,得到富氢重整气。富氢重整气降温除水后进入氢气提纯装置可以得到高纯氢气,也可经初步处理后得到合成气。富氢原料气、合成气和氢气均可作为高炉、烧结、热风炉、球团竖炉和石灰窑的气体燃料,实现富氢冶金。

该技术可与现有钢铁冶金系统良好匹配,降低有机废物处理的成本,实现钢铁行业的燃料替代和有机废物的清洁处理。与传统有机废物直接燃烧、掺烧、或气化燃烧相比,具有投资低、无废物排放、无污染的优点。在“碳达峰和碳中和”背景下,应用前景广阔。

4钢铁冶炼的燃(原)料替代途径

有机固废热解炭化可制备热解气和热解炭,可与钢铁冶炼耦合,实现燃/原料替代,是一条适合我国国情的低碳富氢冶金工艺路线。有机固废经干燥、热解炭化、粉化,主要产物为热解气和焦炭粉。

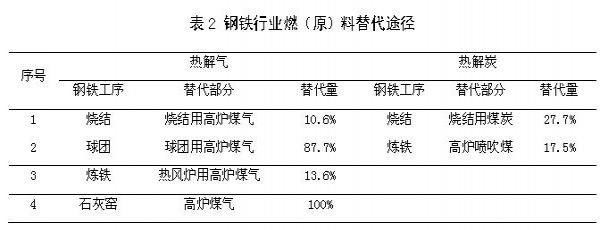

热解气的主要成分是CO、H2、CH4、CO2以及少量的重碳烃、氮气等杂质气体。热解气热值高,成分与高炉煤气类似,可用于高炉、加热炉、热风炉、锅炉等作为还原气或者燃料。

热解炭的固定碳含量为74.1%,灰分为6.48%,水分为3.39%,挥发分为16.03%。有机废弃物热解固体产物的主要成分为热解炭,其成分与煤炭类似,可实现代替煤炭实现燃料(原料)替代。

钢铁工业的主要工序为烧结、球团、炼铁(高炉)、石灰窑等。烧结是钢铁的重要工序,所需要的能源主要有电力、煤炭、焦粉高炉煤气、转炉煤气等。根据2016年中钢协会员单位能耗统计,烧结工序能耗为48.36kce/t,其中煤炭约占27.7%,高炉煤气约占10.6%。因此热解气可替代高炉煤气用于烧结工序,可替代比例约为10.6%(能耗占比);热解炭可替代烧结用煤炭,可替代比例为27.7%。

球团所需要的主要能源为电力和高炉煤气,球团工序能耗为26.78kce/t,其中高炉煤气约占87.7%。因此热解气可用替代高炉煤气用于烧结工序,可替代比例为87.7%(能耗占比)。

高炉炼铁是钢铁行业的主要工序,也是能源消耗的主要工序。其主要能源包括电力、焦炭、混煤、高炉煤气等。高炉工序能耗为391.11kce/t,其中混煤约占17.5%,高炉煤气约占13.6%。因此热解气可替代高炉煤气用于炼铁工序的热风炉,替代量为13.6%;热解炭可用于高炉喷吹用煤,替代量为17.5%。

5核心技术与装备

5.1蓄热球循环式热解炭化技术与装备

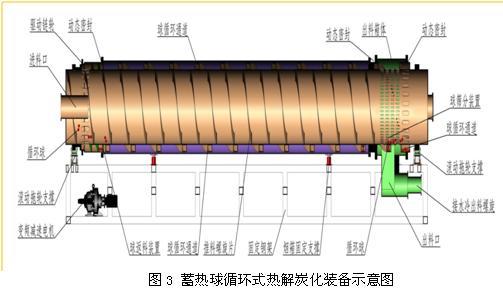

本单位在多年技术研发的基础上开发出了全新一代高效的有机物料干燥热解破碎一体化炭化装备。该设备借助结合国内外热解装备特点,充分吸取了回转窑和球磨机的结构设计优点,通过传热球循环,有效克服了物料输送、粘结、破碎等问题,可适用于各种废弃生物质(秸秆、稻壳、木屑、树枝、椰壳、核桃壳等)、垃圾和污泥(生活垃圾、纸厂垃圾、市政污泥、河道污泥、工业污泥等;)和工业有机废物(橡胶、塑料等化工废料)的处理,且具备自主知识产权。

热解炭化装备是一种载热球循环内外双螺旋筒物料加热装置。热解装置对物料加热有两种途径:热烟气通过旋转筒间接加热,热烟气加热循环球后对物料混合加热。旋转筒内螺旋与循环球协同推进物料;旋转筒外螺旋是密封矩形槽道式,输送循环球从出料端回到进料端。两个螺旋旋转反向循环球内筒外回送,与热解产物分离简单,回送过程被加热,载热循环。

5.2 U型两段式气化重整技术与装备

U型两段制气工艺是将有机废弃物的气化反应过程进行了解耦,将热解炭气化和热解气重整两个主要反应阶段分别在两段炉体内进行,高温气化炉内进行热解炭气化反应产生H2,低温的气化重整炉内进行热解气重整反应,既保留了高温段产生的H2又加入了热解气和焦油重整反应产生的H2,从而最大限度的提高H2含量和产氢率。U型两段制气工艺在富氢方面有独特优势:

高温气化炉:气化原料为热解炭,在此炉内主要发生热解炭的气化反应,通过空气/氧气和水蒸气的合理配给,可以制备高温合成气,进入气化重整炉。

气化重整炉:在气化重整炉底部通入冷却循环还原气调质高温合成气温度,热解气喷入高温煤气中,主要发生重整反应,氛围中没有氧气,挥发分中的CH4气体与合成气中的部分CO2和H2O发生重整反应生成CO和H2。

6应用前景及减排效益

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有